- EhS-refrigeration

- 8-800-550-94-60

- service@ehs-ref.ru

Энергосбережение холодильного оборудования

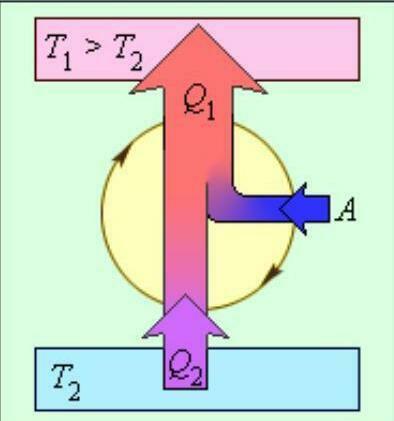

Могут быть различными принципы работы установки, но неизбежность затраты энергии для реализации процесса переноса тепла, очевидна. Подвод энергии к рабочему телу холодильной машины в теоретическом цикле меньше, чем в реальном. В чём причина? Причина, прежде всего, в необратимости почти всех реальных процессов, протекающих внутри установки.

Из основ термодинамики известно, что для переноса тепла от источника с низкой температурой к источнику высокой температурой необходимо либо совершить работу (КХМ), либо подвести тепло (АБХМ), т.е. совершить определённый компенсирующий процесс. Именно этот постулат лежит в основе принципа работы любой холодильной машины.

Рудольф Клаузиус - немецкий учёный. Один из авторов второго начала термодинамики. Ввёл понятие энтропии, как функции термодинамического состояния, а так же как меру необратимости процесса в т.ч. кругового.

Необходимо помнить, что никакая оптимизация процессов внутри холодильной установки не сможет компенсировать такие особенности эксплуатации, при которых эти процессы возможны. Таким образом, лучшая экономия, это рациональное потребление!

Стоит отметить, что оптимизация процессов не всегда даёт ожидаемый результат, поскольку зачастую большая часть потребляемой энергии расходуется на ошибки в конструкции или эксплуатации оборудования. Системы управления построенные на современной логике не способны обрабатывать ошибки в регулировании, что так же часто приводит к лишнему потреблению энергии!

Таким образом, важное правило энергосбережения, это:

"Сохранение низких температур процесс не менее важный, чем их непосредственное получение!"

Известно, что холодильные установки являются одними из самых крупных энергопотребителей в энергетическом балансе различных предприятий. Согласно ряду энергетических обследований, каждое мероприятий индивидуально может сократить потребление энергии от 5 до 10%. Тогда как гармоничное сочетание ряда мероприятий может сохранить от 25 до 35% энергии потребляемой установкой.

Энергосбережение, которое можно получить является суммой от трех основных слагаемых:

1. Оптимизация на уровне процесса переноса тепла

2. Оптимизация системы управления установкой

3. Оптимизация использования низких температур.

Системы управления холодоснабжением - настройка и оптимизация

Автоматические системы управления постоянно оптимизируют работу холодильной машиы, что должно приводить к снижению потребления энергии, однако так ли она качественно это делает?

К сожалению, на практике значительно чаще встречается обратный процесс, при котором наблюдается заметный рост потребления энергии не обоснованный ростом нагрузки.

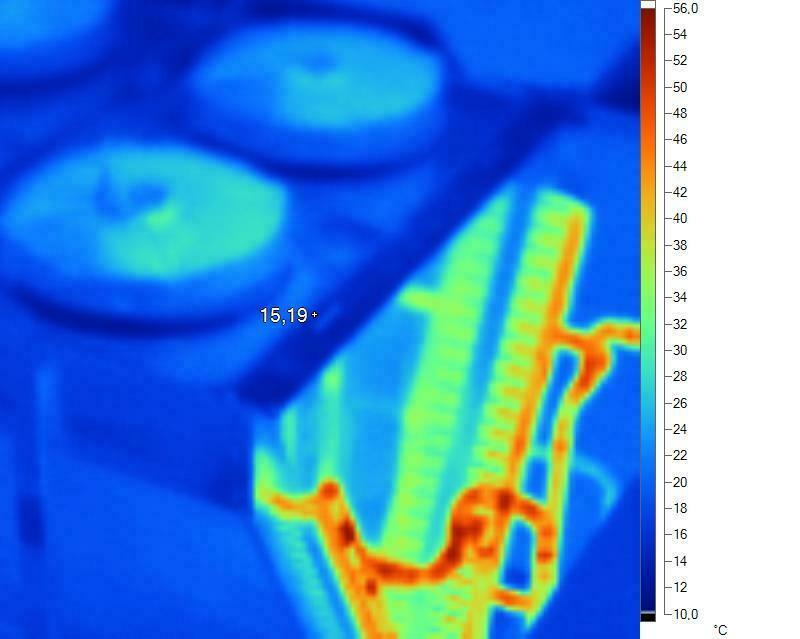

Исполнительные устройства, которыми управляет АСУ вместе со своей логикой, образуют единый управляющий тандем. Оптимизация как отдельных компонентов, так и связей между ними является основным способом снижения потребления энергии. Так же важно отметить, что АСУ холодильной машины имеет обратную связь от системы через датчики. Положение датчиков, равно как и корректность их показаний, являются очень важными, так как небольшая ошибка входной переменной может привести к значительному перерегулированию, что сильно снизит не только термодинамическую эффективность установки, но и энергоэффективность, а как следствие и её надёжность.

Таким образом, важными выводами являются следующие правила:

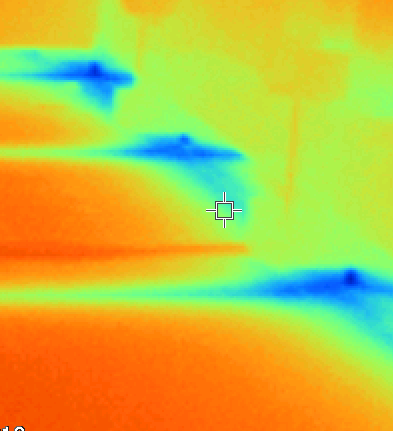

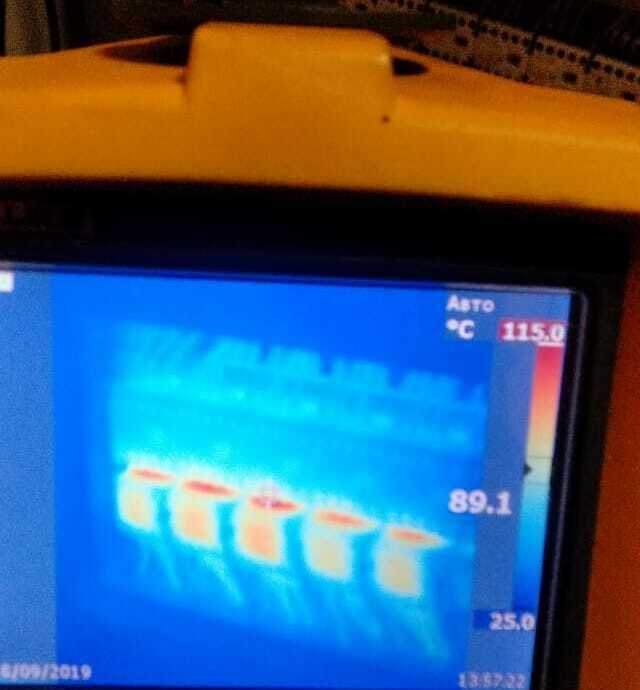

Еще одна особенность предосталения данных системе автоматического управления. Датчик, давления конденсации, пытается стабильно управлять ей, хотя установлен до регулятора давления нагнетания.

Особенность предосталения данных системе автоматического управления. Датчик, который измеряет некую промежуточную температуру, обеспечивая передачу в АСУ искажённую информацию.

Также немаловажно учитывать соотношение производительности компрессора и испарителей. Сильное расхождение этих величин, приведёт к постоянным коротким циклам работы установки, что в результате приведёт к её повреждению.

Интересно, а что меряют Ваши датчики????

Общая оптимизация работы холодильной установки

Оптимизация любой энергопреобразующей системы означает поиск схемного решения (модификацию структуры) и соответствующих характеристик термодинамических циклов (модификацию параметров), чтобы минимизировать эксплуатационные затраты с учетом многих существующих ограничений, связанных с государственной политикой в области использования энергии, финансовыми ресурсами, защитой окружающей среды, доступностью материалов одновременно с обеспечением эксплуатационной надежности (высокой долговечности, безотказности и стабильности действия, удобства эксплуатации и сохранения ремонтопригодности) и приемлемой стоимостью ремонтных работ.

Основные способы повышения энергоэффективности на уровне процесса переноса тепла:

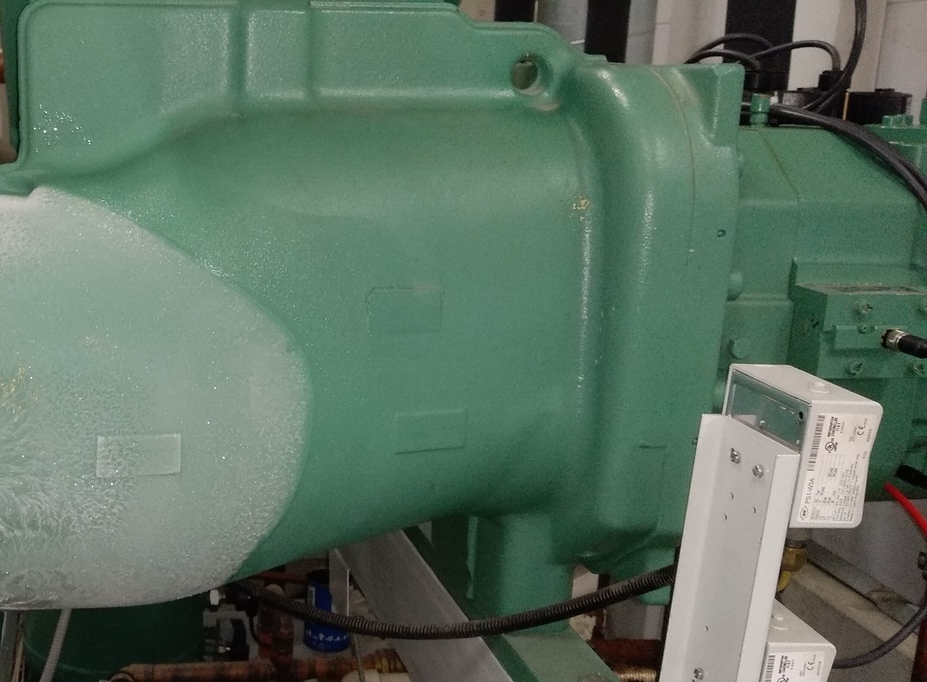

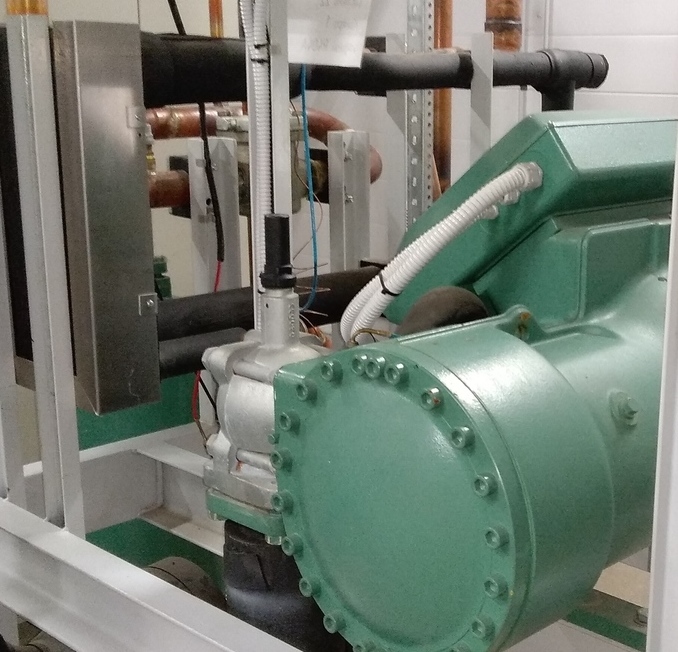

Правильная настройка работы компрессоров может сохранить энергию из-за различий в характеристиках разных типов компрессоров, а также объема их использования. Винтовые компрессоры, как правило, имеют более высокий энергетический КПД при полной нагрузке, в то время как поршневые компрессоры имеют более линейный профиль нагрузки и выше эффективность при частичной нагрузке, что должно быть учтено при настройке АСУ.

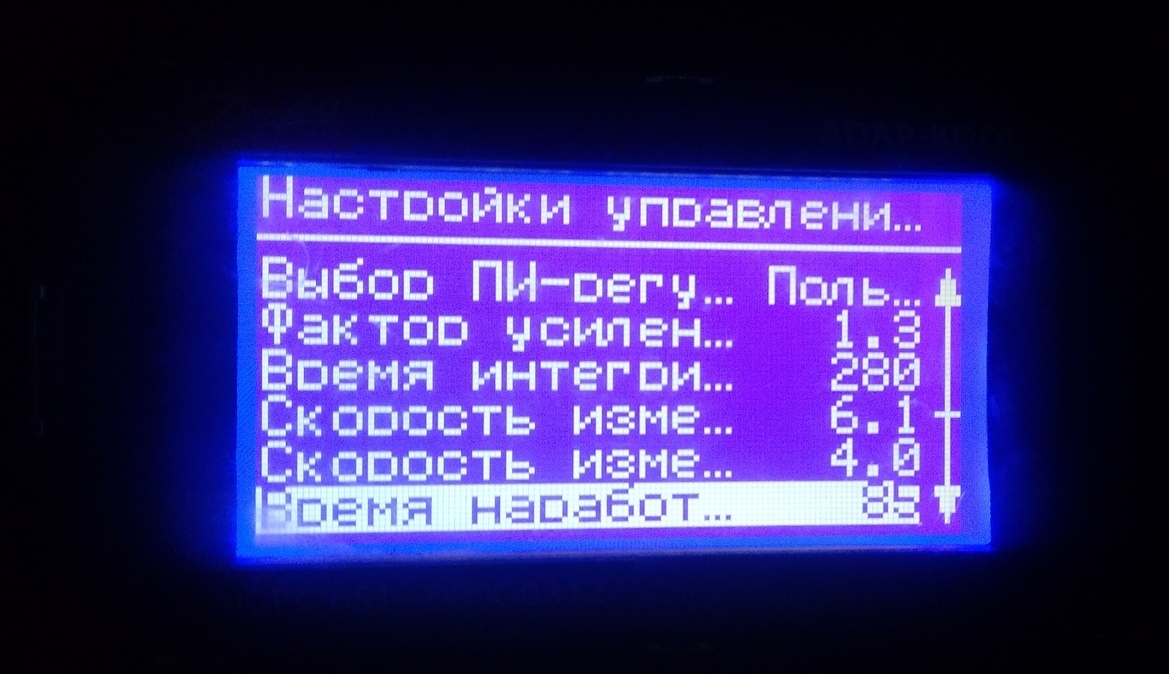

Настройка основных параметров АСУ, выполненная в процессе пусконаладочных работ, должна постоянно проверяться и корректироваться в зависимости от текущих условий эксплуатации. Как правило, установленные значения, в процессе жизненного цикла меняются весьма значительно, что должно быть отражено в ответных изменениях логики управления, а так же в рабочих параметрах. Зачастую изменения в технологической цепочке производства, пусть даже самые незначительные могут привести к необходимости значительных изменений в структуре АСУ. Это же утверждение касается и повышения энергоэффективности работы оборудования. Одни и те же процессы при изменении граничных условий работы установки, могут не просто отрицательно сказаться на её эффективности и надёжности, а могут привести к невозможности реализации технологического процесса вовсе. Стоит отметить, что при постоянных параметрах технологии, даже сезонные изменения, связанные с окружающей средой и её параметрами (температура, влажность), могут привести к отказу оборудования или значительной потере эффективности.

Две установки, практически одинаковой производительности, но с разным подходом к управлению. Винтовой компрессор с золотниковым регулированием, и три поршневых компрессора. Деление полной производительности не совсем одинаковое, что делает невозможным применение одинаковой логики управления. Однако, введение в логику управления, помимо стандартных параметрических контроллеров, дополинтельные устройства, дающие команды на главный контроллер, позволяет устранить до половины грубых ошибок регулирования. Грубые ошибки регулирования, являются одним из самых крупных источников повышенного энергопотребления.

2. Регулирование рабочих давлений компрессора и их отношения.

Кипение.

При определенных условиях повышение давления испарения в холодильной машине может привести к росту энергетической эффективности установки в целом. При повышении давления всасывания степень сжатия в компрессоре снижается. Снижение внешней степени повышения давления приводит к более высокой эффективности компрессора. Тем не менее, существуют ограничения на повышение давления всасывания, особенно у поршневых компрессоров.

Увеличение давления и температуры кипения хладагента повышает температуру холодной стенки в испарителе. Таким образом, для того, чтобы удовлетворить требования потребителей холода, температура кипения может быть повышена, при этом площадь поверхности испарителя должна быть увеличена, что невозможно при работающем испарителе. Этот вопрос решается за счет увеличения потока охлаждаемой среды через теплообменник.

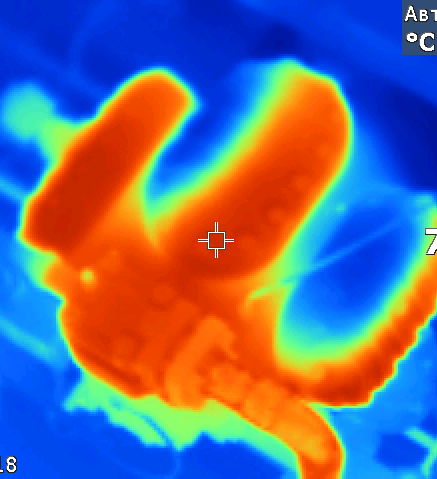

Однако, важно помнить, что управление компрессорами, реализованное в отрыве от источников пара для их работы, что приводит к постоянным кратковременным циклам работы компрессоров с нерегулируемой мощностью. Для соблюдения минимальных требований завода изготовителя компрессоров, установленые временные параметры этих циклов. Такая рассогласованность в работе приводит к частым сильным снижениям давления испарения. Что приводит к избыточному вымораживанию влаги на поверхности охладителей воздуха и сильному повышению энергопотребления, что так же связано и с последующей необходимостью оттайки охладителей.

Конденсация.

Значительные результаты можно получить за счёт использования разнообразных стратегий управления конденсатором, результатом которых является макисмально возможное снижение давления/ температуры конденсации хладагента. При этом давление регулируется в зависимости от температуры охлаждающей среды, а само регулирование носит характер "плавающего". В таких алгоритмах происходит постоянная коррекция опорного значения регулирования в соответствии не только с температурой охлаждающей среды, но и внутренней логикой управления.

Нижний предел температуры/ давления конденсации будет зависеть от минимального уровня давления нагнетания компрессора и особенностей гидравлической схемы. Понижение давления конденсации приводит к значительному повышению энергетической эффективности холодильной машины. Во многих источниках указывают на повышение потребления энергии на 3%, при каждом градусе повышения температуры конденсации. Однако необходимо помнить, что перепад давления используется расширительным вентилем, но в этом случае при появлении нестабильности в работе механического ТРВ, возможен переход на электронные расширительные вентиля.

Также необходимо обратить внимание на тяжёлые условия эксплуатации пускозащитной аппаратуры вентиляторов и самих ветиляторов, в таком режиме работы, частые и кратковременные запуски, значительно снижают ресурс магнитных пускателей двигателей.

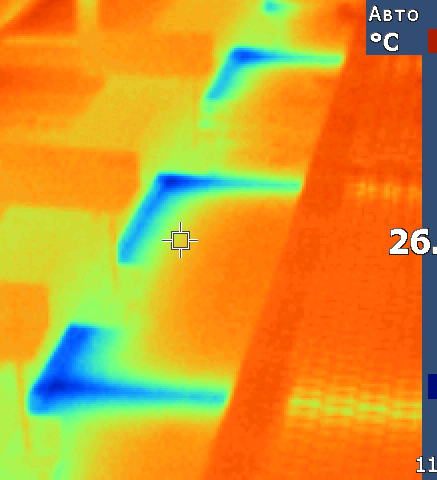

Конденсация паров рабочего тела происходит в конденсаторе, при отводе тепла от рабочего тела непосредственно в окружающую среду. Управление ступенчатое, вентиляторы разбиты на определённые ступени регулирования. Двигатели подключены на номинальный режим «треугольник». В процессе работы регулирования с активированной ротацией по наработке, очевидно, прослеживается неэквивалентность ступеней регулирования по мере удаления их от распределительного коллектора, что приводит к скачкам давления конденсации, а как следствие давления жидкости в линейном ресивере и на входе в ЭРВ/ТРВ. С понижением температуры окружающей среды, процесс ещё сильнее усугубится. Датчик давления при этом установлен корректно.

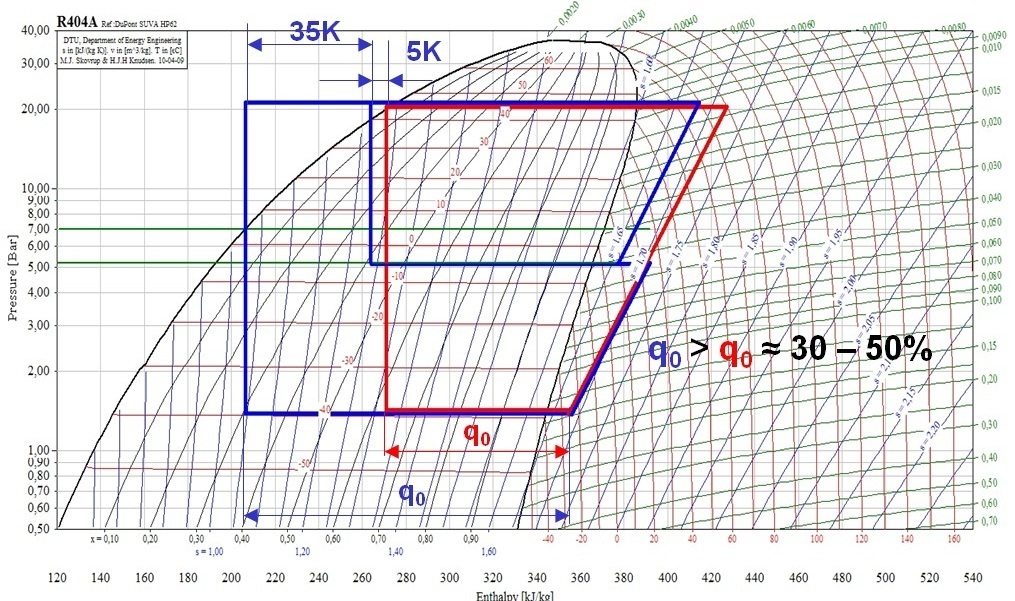

3. Переохлаждение жидкости в цикле парокомпрессионной машины.

Существенные необратимые потери при дросселировании паров высокомолекулярных рабочих тел могут быть уменьшены за счёт снижения параметров давления и температуры в начале процесса дросселирования. Если снизить давление можно до минимального порога, обеспечивающего нормальную работу механического ТРВ, то температуру можно снизить до любого возможного значения, в теории ограничений по температуре жидкости перед дросселем нет. Таким образом, чем ниже, тем лучше!

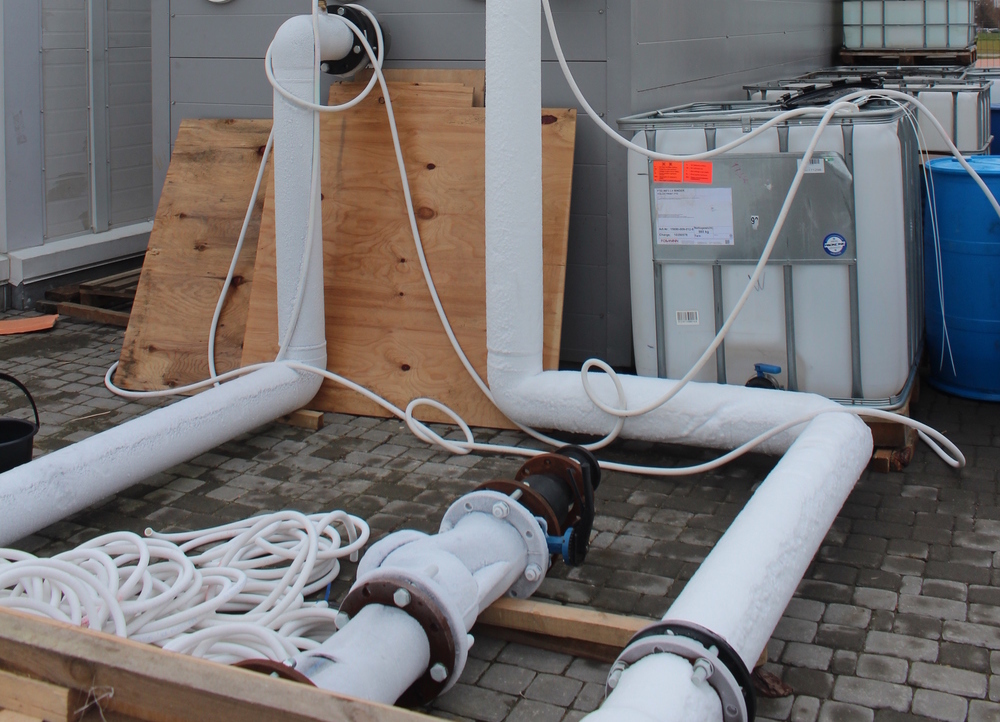

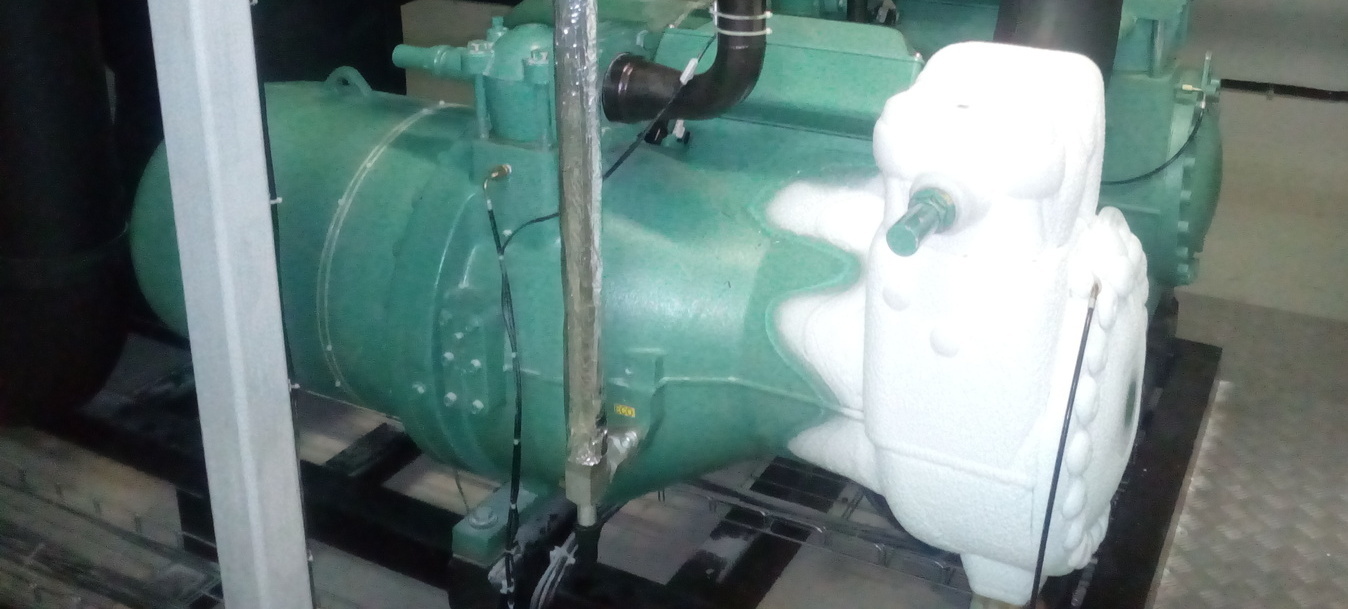

Так в циклах парокомпрессорных холодильных машин дополнительное охлаждение жидкости перед процессом дросселирования, может быть реализовано либо дополнительной холодильной машиной, либо винтовым компрессором, работающим в режиме "Экономайзер". Промежуточное охлаждение жидкости приводит к смещению точки начала процесса дросслеирования левее пограничной кривой, глубже в область жидкости. В процессе дросселирования линия процесса уходит в область "влажного" пара, чем меньше будет получена величина сухости пара, тем большее значение удельной холодопроизводительности хладагента, что при фиксированном расходе приводит к росту общей холодопроизводительности установки и допускает уменьшение массового расхода, что снижает потребление энергии.

Включение винтового компрессора в режиме "экономайзер" приводит как к росту энергетической эффективности установки вцелом, так и к росту энергетической эффективности самого компрессора за счёт увеличения объёма пара путем дополнительного подвода его на промежуточных углах сжатия. Повышения степени наполнения полости сжатия винтового компрессора, позволяет поднять коэффициент подачи. Так же повышение нагрузки на валу компрессора позволяет повысить эффективность работы приводного электродвигателя, что особенно важно при больших установленных мощностях.

4. Эксплуатация оборудования.

К сожалению оптимизация энергопотребления на уровне процесса переноса тепла, не всегда даёт те результаты, о которых написано в рекламных брошюрах производителей оборудования. Зачастую самый мощный потенциал по снижению потребляемой мощности скрыт в грамотной эксплуатации оборудовании. Таким образом оптимизация процессов, потекающих внутри холодильной машины, только первый шаг на пути снижения энергопотребления, в дальнейшем достигнутые результаты должны быть закреплены грамотной стратегией эксплуатации оборудования.

В процессе работ по созданию системы управления, обеспечивающей жёсткую иерархическую связь между агрегатом и охладителями, возможно, получить такие режимы работы, при которых практически полностью, будут исключены короткие циклы работы компрессоров, повышающие риск отказа пусковой аппаратуры. Также будут сведены к минимуму скачки давления (температуры) испарения, которые не дают стабильно работать считающим алгоритмам электронных ТРВ.

В отдельности необходимо уточнить, что для работы задающего блока для связи контроллеров агрегата и охладителей воздуха, необходима максимальная фиксация производительностей, как охладителей воздуха, так и компрессоров. Для реализации этого условия необходимо повысить качество регулирования давления конденсации, которое в свою очередь является и давлением жидкости, за минусом сопротивления в линии подачи.

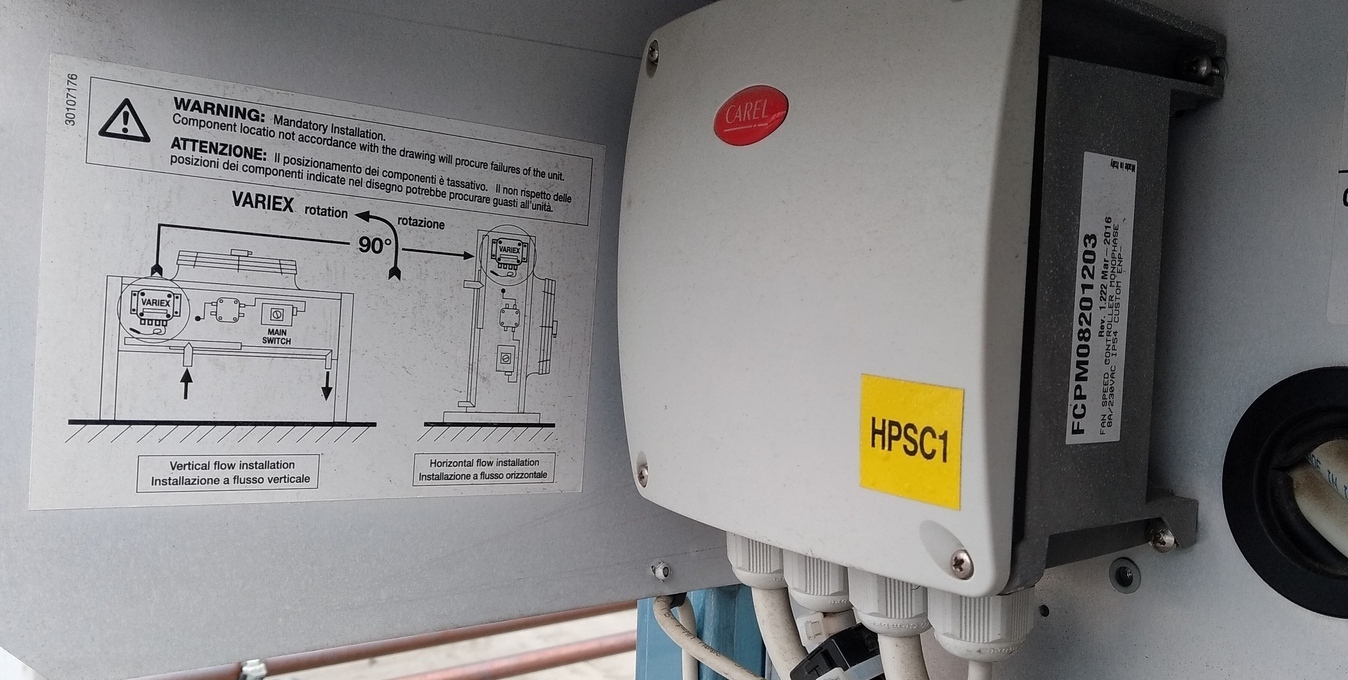

Самым надёжным способом реализации этой задачи, является установка фазорегулятора на вентиляторы конденсатора. Это устройство решает задачу плавного поддержания давления конденсации, а также значительно бюджетней любого частотного преобразователя.

Быстроподъёмные шторы

Утеплённая крыша склада

Компенсация реактивной мощности

Если Вам необходима помощь специалистов по снижению потребляемой мощности холодильным оборудование, обращаётесь к нам и мы обязательно предложим варианты повышения эффективности работы оборудования, для Ваших условий.