Аудит и диагностика оборудования и ограждающих конструкций

Причины приводящие к решению о необходимости комплексного аудита могут быть различными, но, как правило, все они приводят к росту эксплуатационных издержек. Повышение температуры конденсации на 1 градус приводит к снижению холодопроизводительности на 2-3%.

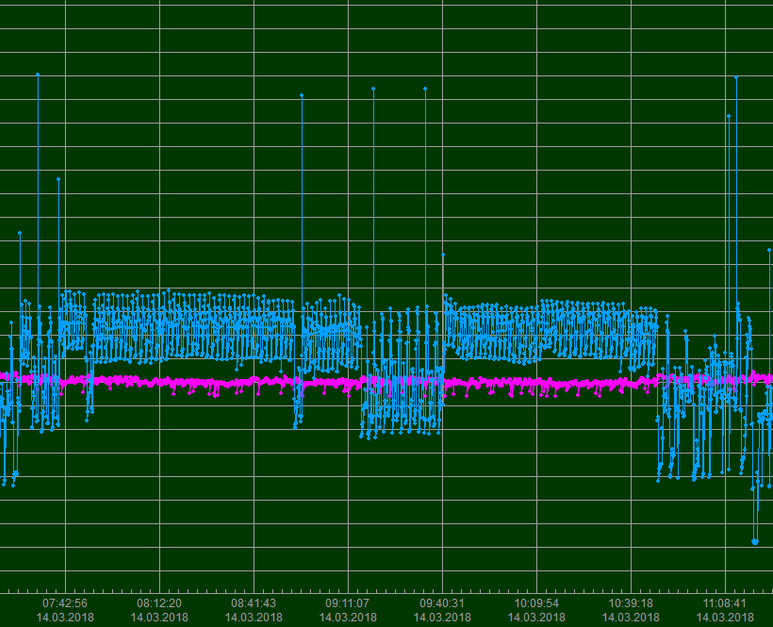

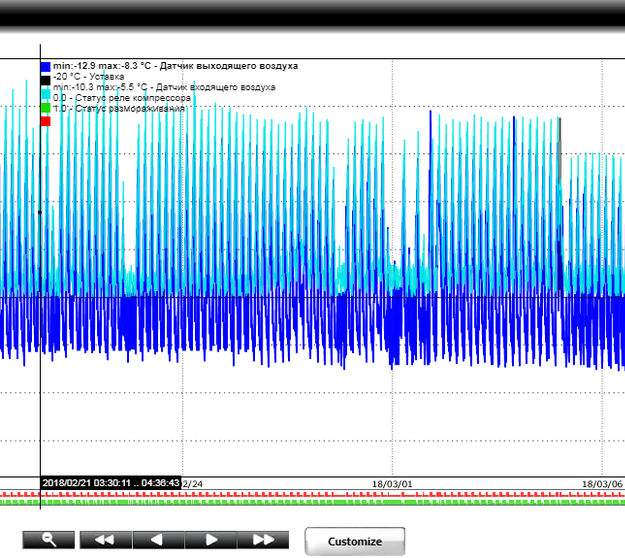

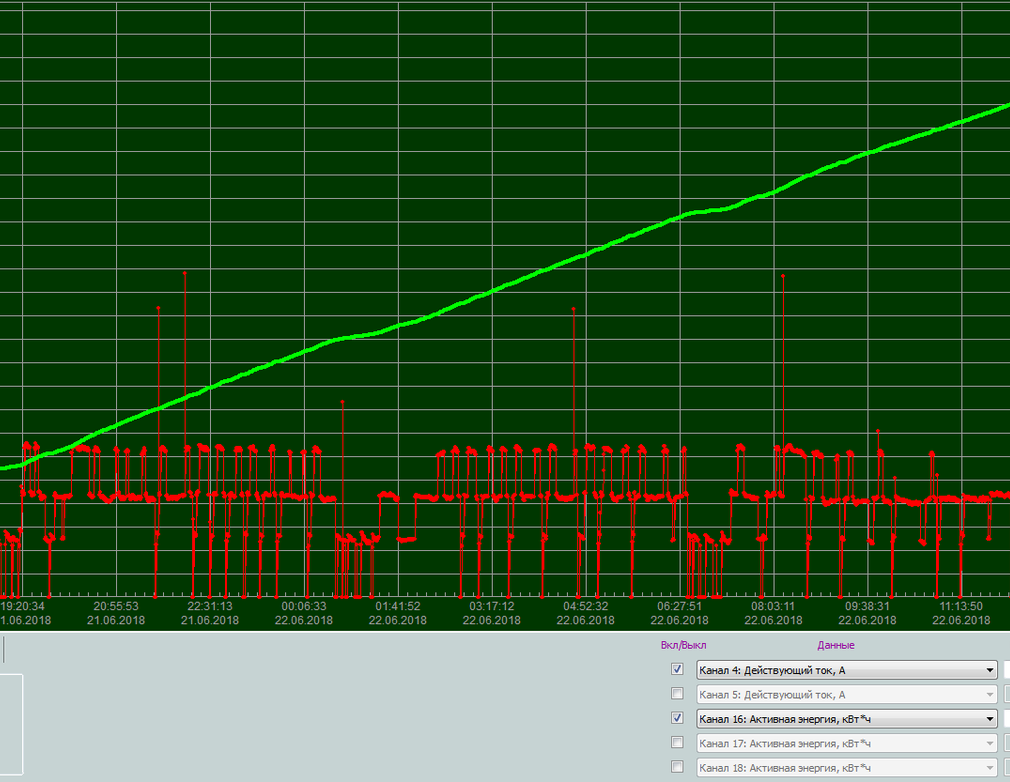

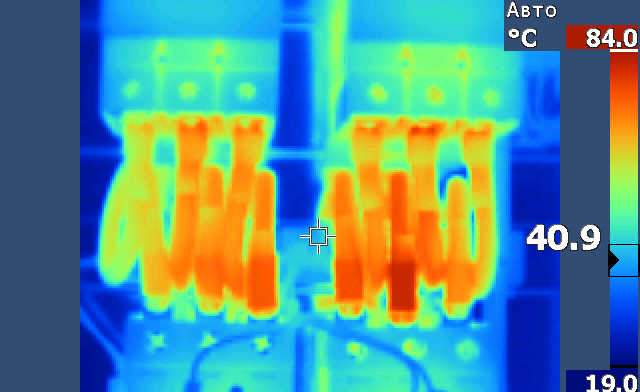

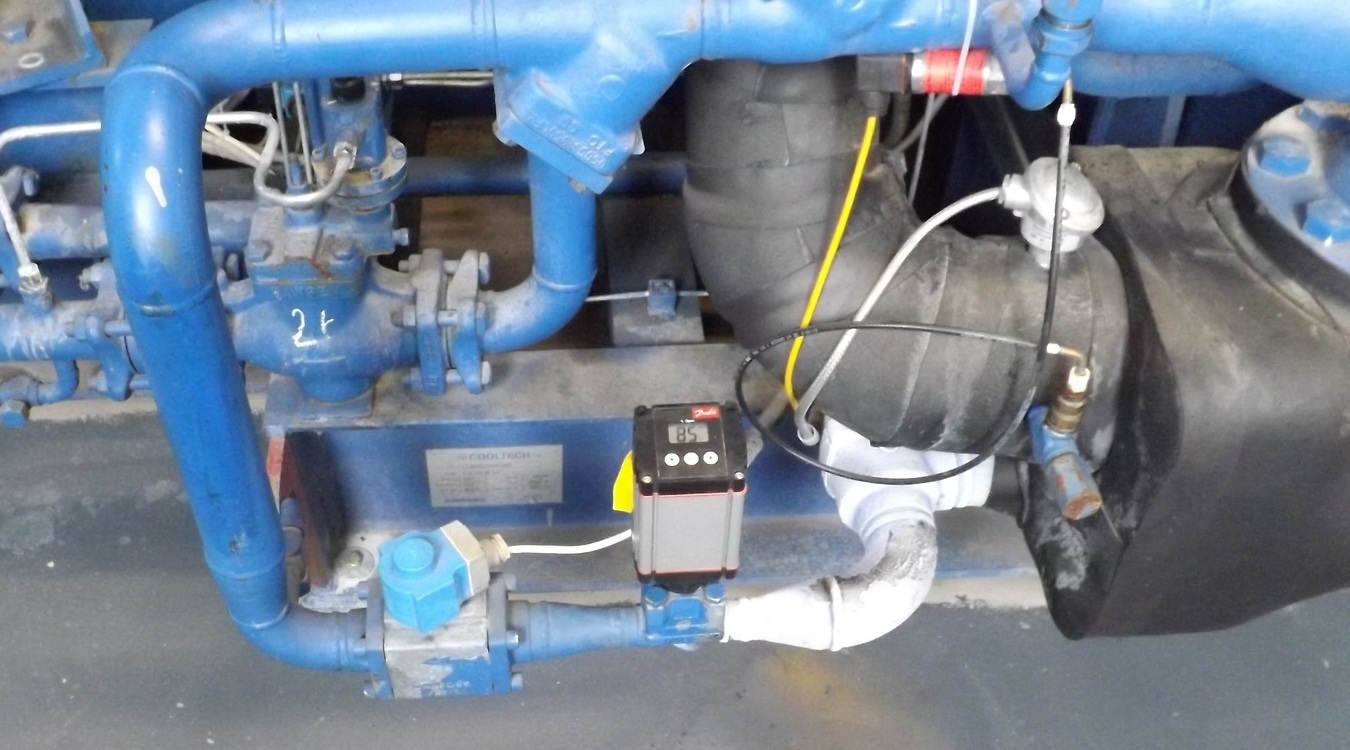

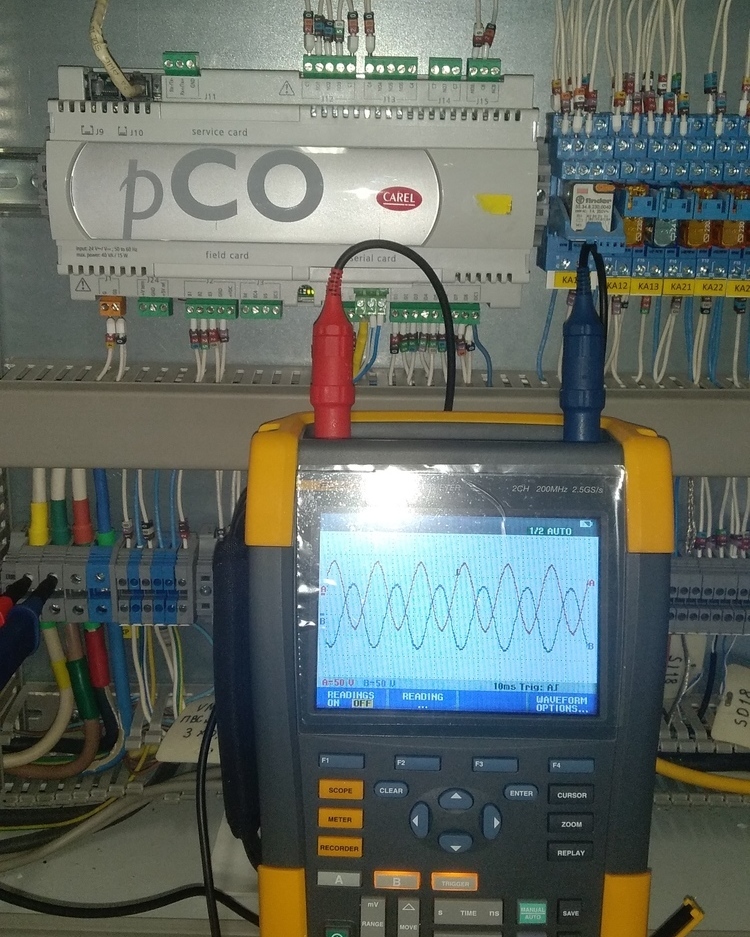

В комплексе технического аудита мы предлагаем проверку и калибровку средств измерения рабочих параметров с целью повышения энергетической эффективности работы оборудования. Также немаловажным в процессе комплексного аудита является процесс тепловизионной диагностики ограждающих конструкций и оценка качества теплоизоляционных материалов. Все процессы, протекающие в установке и потребляющие электроэнергию, мы фиксируем при помощи приборов регистрации, что позволяет нам анализировать процессы с дискретностью не более 1 секунды, что даёт значительную точность при анализе процессов.

Первый этап аудита:

Позволит понять, выведена или нет на проектную мощность холодильная установка, достаточно ли холодопроизводительности и есть ли доступные резервы, а также позволит выяснить правильность подбора оборудования под заданные требования производственного цикла.

Обследование (визуальное/инструментальное) оборудования машинного отделения:

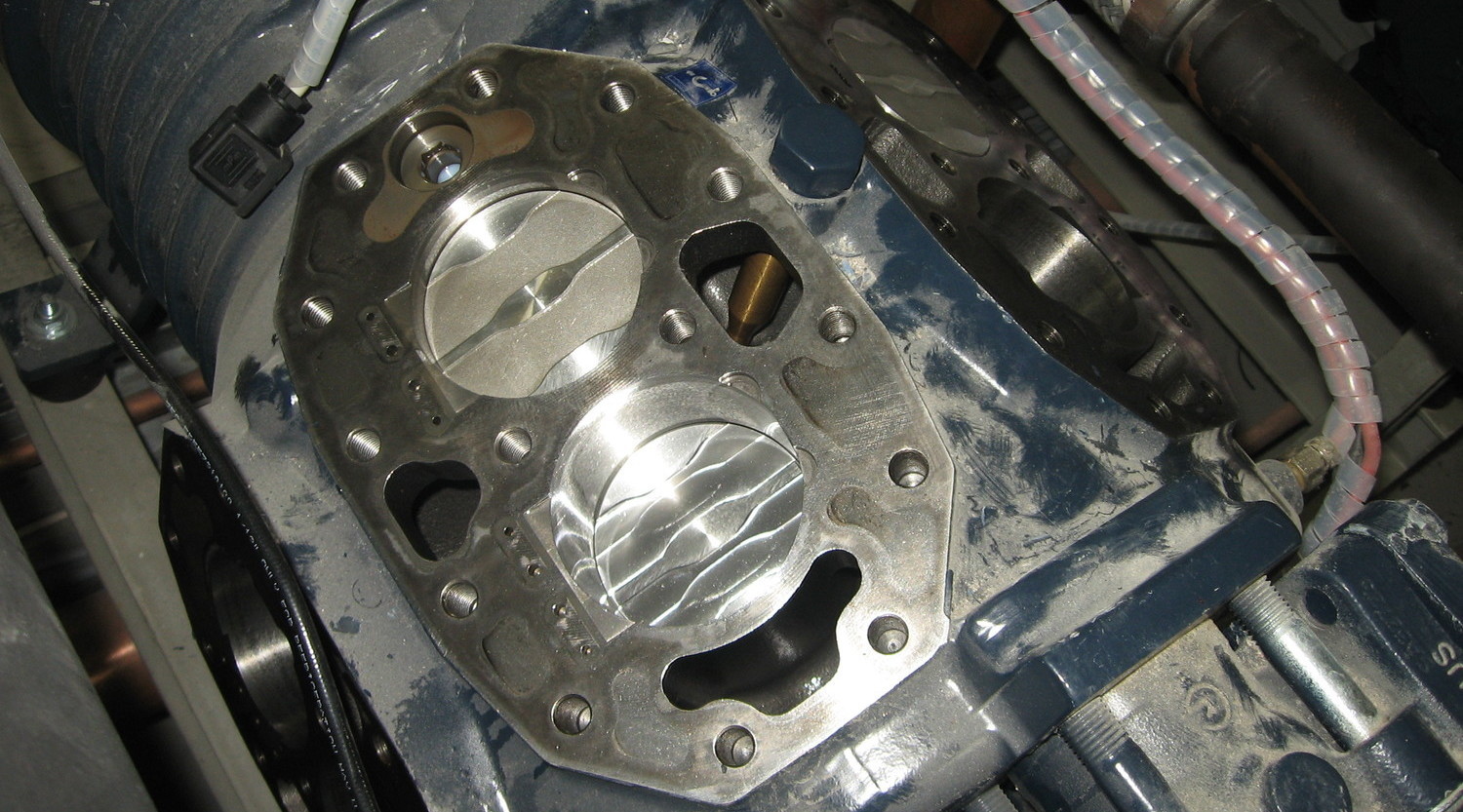

1. компрессорные установки (в т.ч контроль вибрационной и акустической нагрузки);

2. сосуды и вспомогательные аппараты компрессорного агрегат;

3. испарители;

4. конденсаторы;

5. насосные станции;

6. линейные параметры трубопроводов.

Обследование всей холодильной системы предприятия в технологических помещениях

Осмотр всех камер, технологических помещений.

В случае визуального выявления проблем в работе теплообменного и др. холодильного оборудования, мы на месте принимаем решение о необходимости более тщательного осмотра данного оборудования.

От Заказчика в течение первого этапа требуется:

-Выделение технолога для совместного составления таблицы с указанием количества продукта, начальной и конечной температурой продукта - технологические процессы охлаждения, хранения, заморозки, а также нанесение на план предприятия необходимых температурных режимов по каждому помещению.

-Предоставить чертежи строительных конструкций с указанием толщины и состава стен, полов и перекрытий. В случае расхождения от проектных решений, Заказчик предоставляет эскизы или чертежи реальных строительных конструкций.

-Предоставить копии паспортов на каждую единицу холодильного оборудования, в которых прописаны все технические параметры аппарата, а также информацию с шильды аппарата (фотографию шильды).

-Предоставить копию рабочего проекта стадии ХС и исполнительную документацию. Расчет потребностей холодопроизводительности потребителей и сопоставление данных с тем, что есть в реальности.

-После сбора всей необходимой информации, мы производим обработку полученной информации;

-Согласно ТЗ на проектирование компании генподрядчика мы производим расчет требуемой холодопроизводительности предприятия и сопоставляем его с холодопроизводительностью по проекту в разделе ХС, а также с реально установленным оборудованием (по информации из паспортов и шильд оборудования). Заказчику необходимо будет предоставить первоначальное ТЗ на проектирование компании генподрядчику.

Результат.

По результатам проведения первого этапа обследования холодильной системы заказчик может принять решение о модернизации и её глубине с целью восстановления качественных показателей холодильного оборудования и ограждающих конструкций. После проведенных расчетов мы предоставляем Заказчику подробный отчет, где указываем, какое основное оборудование не работоспособно и нуждается в замене или модернизации, если будет найдено оборудование, не отвечающие заданному функционалу. Также наша компания может выдать техническое задание на модернизацию холодильной системы для получения заданной холодопроизводительности.

Второй этап:

Позволит проработать проект, в частности, технологических решений по различным процессам эксплуатации оборудования и определить, за счет каких изменений возможно повысить энергетическую эффективность работы холодильной установки и ограждающих конструкций. Как правило, решение о дате начала и целесообразности проведения второго этапа аудита принимается Заказчиком на основании полученных результатов первого этапа аудита.

Обследуются следующие элементы холодильной системы:

-холодильные компрессорные агрегаты;

-трубопроводы и изоляция;

-сосуды и изоляция;

-дроссельные устройства, сервоприводы, датчики, манометры и др. приборы контроля;

-конденсаторы, теплообменники;

-испарители, воздухоохладители, скороморозильные плиточные аппараты и др. потребители холода;

-правильность установки приборов охлаждения камер;

Проводимые работы:

-анализ проектной документации разделов: ХС, АХС, ЭМ и АР;

-анализ монтажных схем;

-анализ паспортов на оборудование;

-анализ эксплуатационной документации;

-сопоставление проектной документации и реальной ситуации на объекте;

-проведение полного осмотра оборудования, качества монтажа и сопоставление с монтажными схемами.

Проводимые замеры и расчёты на объекте:

-замеры температуры воздуха в камерах;

-замеры температуры хладоносителей на оборудовании в компрессорном цеху, а также перед потребителями холода, сопоставление полученных результатов с требованиями технологии;

-замеры вибрации оборудования (при необходимости), давления,;

-замеры изоляции сосудов, трубопроводов и выявление мест теплопотерь;

-выявление мест теплопотерь в камерах;

-выявление мест утечек хладагента и хладоносителя, общий объем системы и объем утечек;

-проведение расчетов по проверке сечений трубопроводов, электрических кабелей, проверка правильности выполнения требований безопасности установки в целом (выполнение действующих норм и правил ПБ) по разделам ХС, АХС, ЭМ;

-замер объема подпитки теплоносителя.

От Заказчика на втором этапе потребуется:

-Предоставить всю имеющуюся документацию проекта по разделам ХС, АХС, ЭМ, монтажные схемы, паспорта на оборудование, эксплуатационную документацию, первоначальное ТЗ, а также информацию о планах производства.

-Назначить ответственных лиц (технолог и инженер-энергетик), которые смогут организовать работу на месте, рассказать, ответить на вопросы, предоставить документацию и т.п.

-Лестницы, если потребуются: леса и подъемные механизмы для работы людей, а также организация сборки лесов и работы подъемных механизмов.

Результат комплексного технического аудита:

После проведенного аудита, анализа полученной информации и проведенных расчетов EhS направляет Заказчику подробный отчет, где приводит следующую информацию:

-фактический список потребителей холода, указываются отклонения от проектных решений и проводится анализ соответствия оборудования первоначальному ТЗ, а также существующим потребностям объекта;

-гидравлическую схему всей холодильной системы, с указанием параметров и точек измерений (с обоснование выбора контрольных точек);

-суточный график потребления холода с указанием нагрузок на компрессорное оборудование и оборудование потребителей;

-рабочие параметры холодильных установок, их режимы работы и загрузки.

-Заключение о взаимодействии системы автоматического управления с компрессорным агрегатом;

- характеристики электроприводов компрессоров, вентиляторов, насосов, системы автоматического регулирования температуры у потребителя;

-места утечек хладагента/хладоносителя и их объём и характер, общий объем системы;

-места теплопритоков и их объем, тепловизионная графика;

-замеры вибрации оборудования, акустические характеристики, температуры, давления диаметров труб;

-правильность монтажа оборудования, наличие воздуха в системе, выполнение ПНР;

-настройка всей холодильной системы с учетом соблюдения параметров технологии и режимов холодильных циклов объекта.