Повышение энергоэффективности холодильного оборудования

Как правило основные советы повышения эффективности оборудования, дают для стадии проектирования. Но, что делать если Вы уже имеете оборудование, а вместе с ними "неплохие" счета от энергосбытовой компании. Мы можем Вам помочь, дале можно ознакомиться, с основными подходами к снижению энергопотребления. Важно отметить, что это только маленькая часть предлагаемых нами решений, однако, она достаточно хорошо иллюстрирует наш подход.

Основные мероприятия, направленные на повышение эффективности работы холодильного оборудования:

1. Регулировка системы автоматического управления холодильным оборудованием. В определённых ситуациях требуется изменение логики взаимодействия устройств.

2. Адаптация работы холодильного оборудования под цикл работы склада (интенсивность, часы работы, логистику и т.д).

3. Осуществление мониторинга работы холодильной системы в удалённом режиме и настройка параметров под текущие потребности. Такие изменения происходят неоднократно в течение суток. Корректирующие мероприятия в последствии вводятся в автоматический режим работы, что позволяет в последствии системе управления самостоятельно принимать решение об изменении режима работы в результате внешних возмущений.

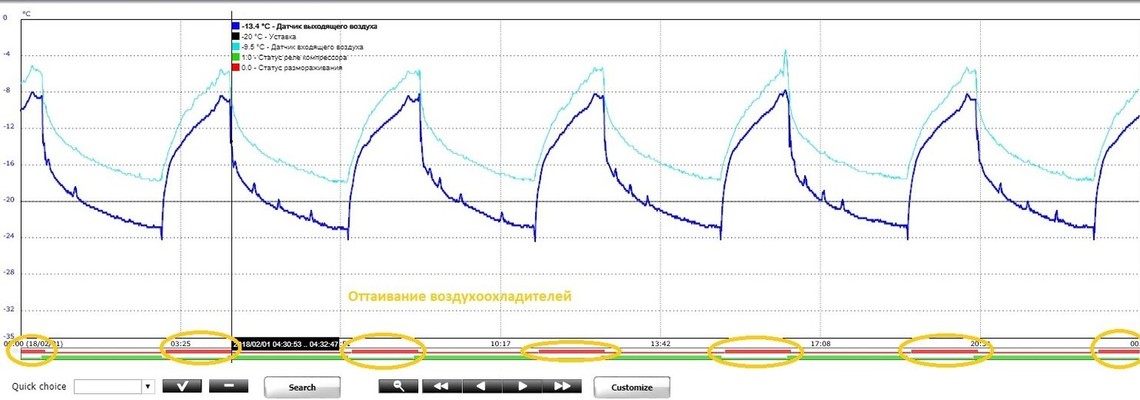

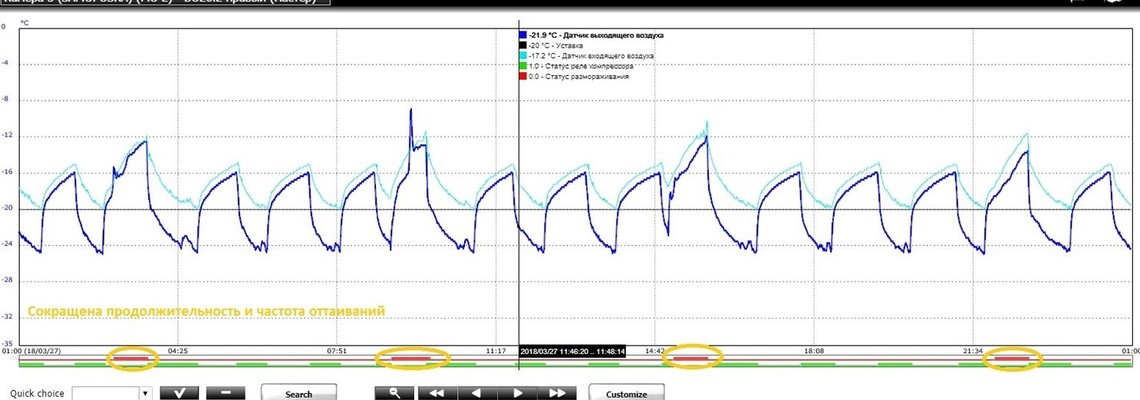

4. Настройка режимов системы анти обледенения воздухоохладителей и удалённый контроль качества процесса и регулировка параметров.

5. Модернизация автоматической системы управления холодильными машинами для оптимального переноса тепла.

6. По результатам проведенных изменений, мы предоставим рекомендации по модернизации оборудования, с целью обеспечения надежности оборудования и дополнительного сокращения электропотребления. Предложения, как правило, основаны на задаче расширения применения всех доступных функций системы автоматического управления.

На основании технического аудита оборудования и анализа работы системы, анализа складской логистики РЦ выявлены источники электропотребления, а так же возможности оптимизации электропотребления.

Ниже приведем список основных источников повышенного электропотребления, причины и последствия от такой работы.

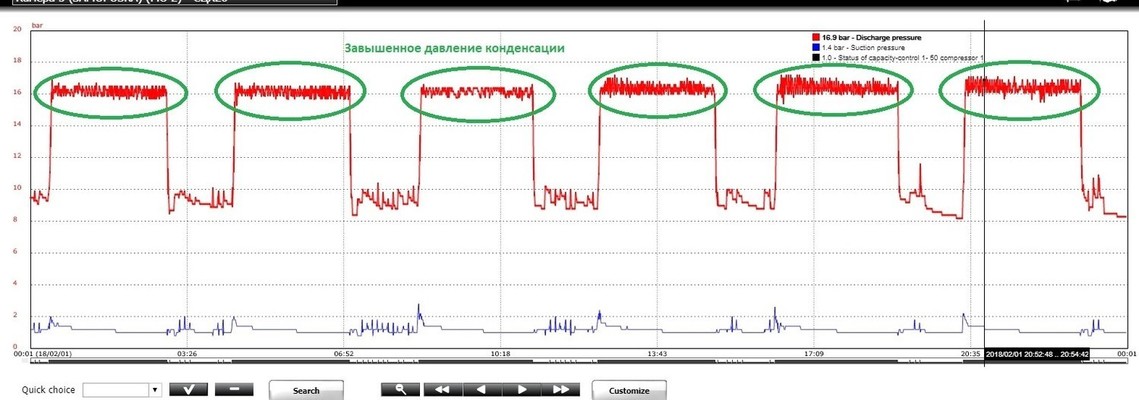

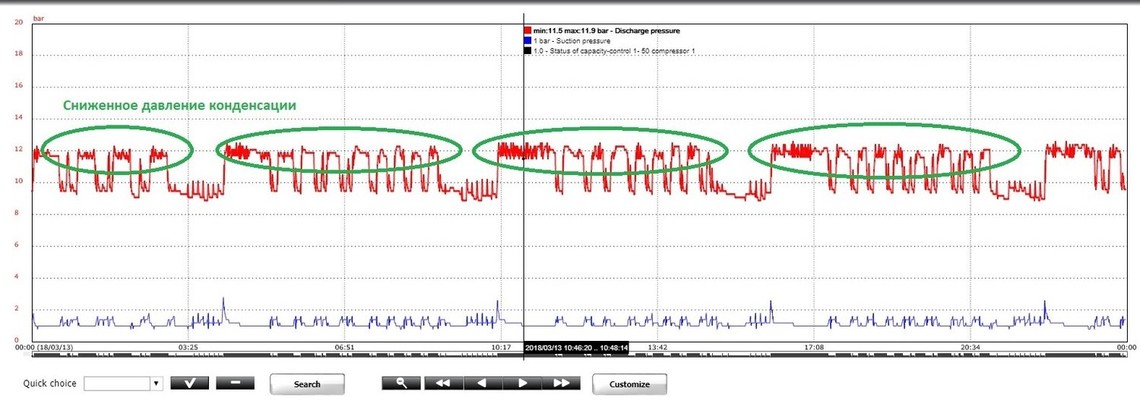

Компрессорные установки работают с необоснованно завышенным давлением нагнетания, давление (температура) насыщения в конденсаторе, при которой происходит процесс конденсации, является одним из основных факторов влияющих не только на мощность потребляемую компрессором, но и на эффективность холодильной установки в целом. В процессе конденсации тепло от холодильного агента отводится в окружающую среду. При высоком давлении конденсации нагрузка на компрессор выше, так как необходимо совершить большую работу для сжатия хладагента, что приводит к росту мощности потребляемой из сети. При этом высокие задания температуры конденсации не требуются т.к. температура наружного воздуха низкая. Постоянная оптимизация температуры конденсации по отношению к температуре окружающей среды в широких пределах, очень важная задача.

Работа компрессора с недостаточной смазкой. На увеличение электропотребления влияет состояние масляной системы компрессора. Таким образом, из-за загрязнения масляного фильтра электроэнергия тратится на «холостое» вращение роторов, отсутствие масла делает невозможным уплотнение зазоров, что резко снижает эффективность работы маслозаполненного компрессора. Так же стоит заметить, что при снижении давления масла качественно ухудшается работа системы управления перемещением клапана объёмной производительности. Также необходимо понимать, что помимо потока масла, важно состояние самого масла, свойства которого со временем вырабатываются.

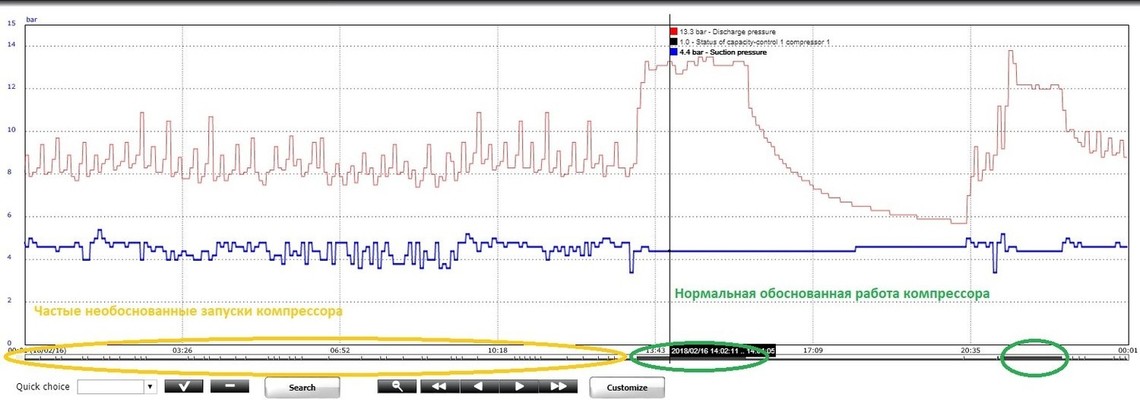

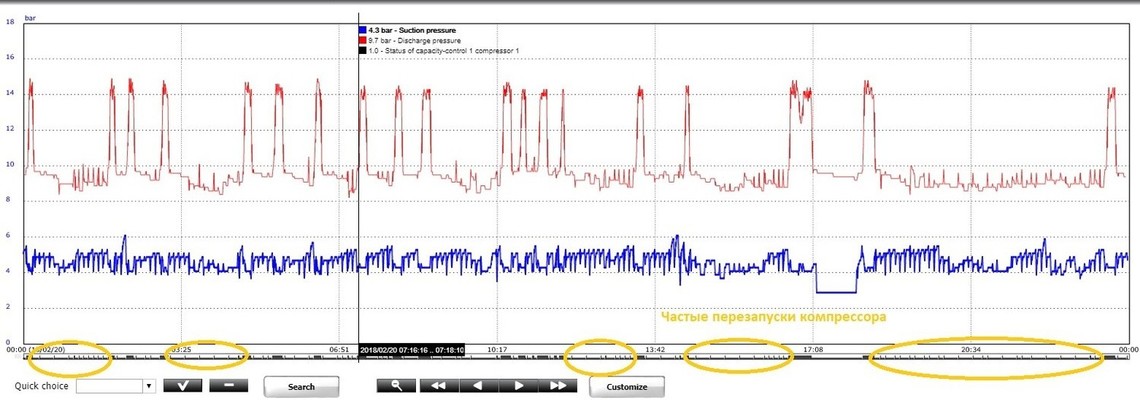

Частые запуски компрессора. При запуске электродвигателя компрессора пусковые токи превышают номинальные рабочиев 5-7 раз, поэтому необоснованные запуски компрессоров приводят к увеличению электропотребления. Помимо увеличения электропотребления, частые, необоснованные, кратковременные запуски снижают долговечность элементов компрессора, так как масло не успевает выполнить свою главную функцию –смазка элементов (подшипники и т.д.), заполнение необходимых зазоров. Согласно инструкции производителя минимальное рекомендованное время работы - 5 минут и количество запусков не более 4-6 в час.

Важными показателями в процессе оттаивания являются – продолжительность и температура окончания нагрева батареи. При времени оттаивания выше минимально необходимого, пропорционально растет время работы установки (электропотребление) для приведения температуры в норму, тем самым увеличивая электропотребление (сначала электричество тратится на ненужный нагрев, потом на удаление этого тепла из камеры).

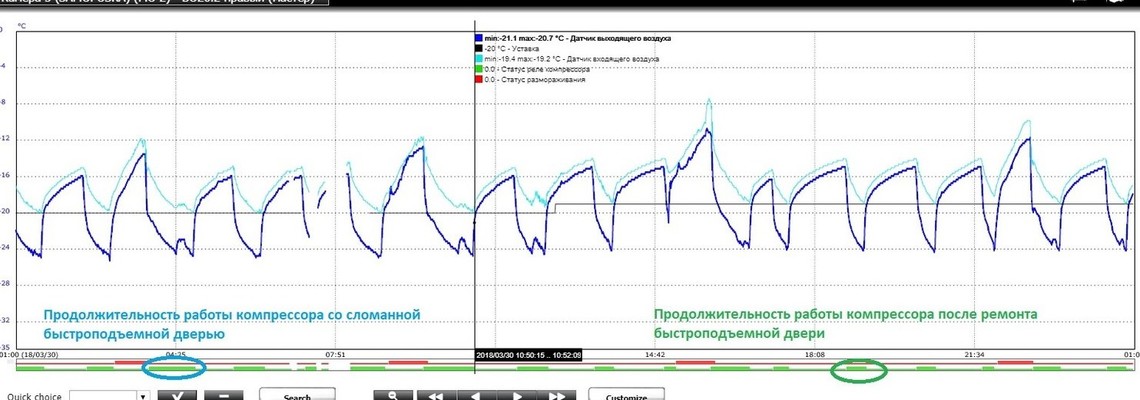

Наличие дверей и быстроподъемных ворот. Немаловажным моментов является наличие работоспособных дверей или ворот. Так как двери или ворота являются преградой для инфильтрации воздуха из смежных помещений в камеру, то и температура в камере дольше сохраняется, а это значит, что уменьшается время работы компрессора и увеличивается время его стоянки.

Самым важным в автоматической системе управления является – взаимодействие компрессорного агрегата и устройств генерирующих пар для его работы. В результате произвольной работы компрессора и приборов охлаждения получаются постоянные ошибки в регулировании. Данные ошибки допускает АСУ компрессорного агрегата, из-за невозможности адекватного подбора мощности под работу оборудования. Самой главное задачей является посторенние такой архитектуры системы управления, при которой удовлетворены не только приборы охлаждения, но и компрессорный агрегат. АСУ компрессорного агрегата должна, большую часть времени находится в условиях стационарной работы, без регулярных смен конфигурации мощности. Постоянные смены режима работы делают невозможным стабилизировать остальные процессы работы. Частые перезапуски компрессоров, не являются частью процесса охлаждения, а являются процессом переноса рабочего тела из испарительной системы на сторону высокого давления.

Теплообменная поверхность воздухоохладителей и конденсаторов. Состояние поверхности теплообмена является ключевой проблемой, поскольку является «бутылочным горлышком» в потоке тепла, именно поверхность охладителей с воздушной стороны имеет самый низкий коэффициент теплоотдачи. Постоянный контроль чистоты поверхности, является залогом высокого качества процесса теплопередачи. Наличие дополнительного термического сопротивления приводит к необходимости наращивания излишнего температурного напора на охладителе воздуха, что требует дополнительных затрат энергии.

Если Вам необходима помощь специалистов по снижению потребляемой мощности холодильным оборудование, обращаётесь к нам и мы обязательно предложим варианты повышения эффективности работы оборудования, для Ваших условий.