Пуско-наладочные работы и ввод в эксплуатацию холодильного оборудования

Ресурс любого холодильного оборудования, как правило, превышает несколько десятков лет, однако на этот ресурс может сильно повлиять множество различных факторов. Оценивая различные факторы по степени их отдельного влияния на ресурс оборудования, можно выделить несколько основных групп. В эти группы отнесены факторы как прямого, так и косвенного влияния. В группе прямого влияния на ресурс холодильного оборудования находится пусконаладка и ввод в эксплуатацию. От качества выполнения работ по вводу новой холодильной установки в эксплуатацию во многом зависит не только само функционирование оборудования, но и главное - его ресурс. Как правило, низкое качество работ в процессе запуска и настройки оборудования приводит к значительному снижению качественных показателей холодильной установки, а как следствие и ресурса.

EhS предлагает комплексные услуги по выполнению работ по запуску и вводу в эксплуатацию как нового холодильного оборудования, так и оборудования уже находящегося в эксплуатации после программ модернизации и восстановления или после капитального ремонта.

Одна из основных задач пусконаладочных работ - это удаление воздуха и влаги из контура холодильной машины.

Удаление перманентных газов и влаги, связанной с ними, процесс весьма трудоёмкий, однако самый важный в процессе ПНР. Не секрет, что большая часть "проблем", в том числе и с повышенным энергопотреблением, является следствием наличия внутри контура хладагента того, чего там не должно быть, например, влаги, воздуха или его компонентов. Влага не просто "традиционно" замерзает внутри, как рассказано практически во всей технической литературе, но и активно вступает в реакции с маслами и хладагентами, где в том числе выступают катализаторами избыточное давление и температура.

Вакуумирование холодильных машин - лучший способ удаления влаги из контура, однако и этот способ не даст стопроцентной гарантии, что заставляет быть очень внимательным при монтаже оборудования, не создавая условий попадания жидкости в трубы и аппараты. На сегодняшний день на рынке представлено достаточно большое количество устройств измерения вакууметрического давления, что позволяет реально оценивать состояние воды и водяного пара внутри контура.

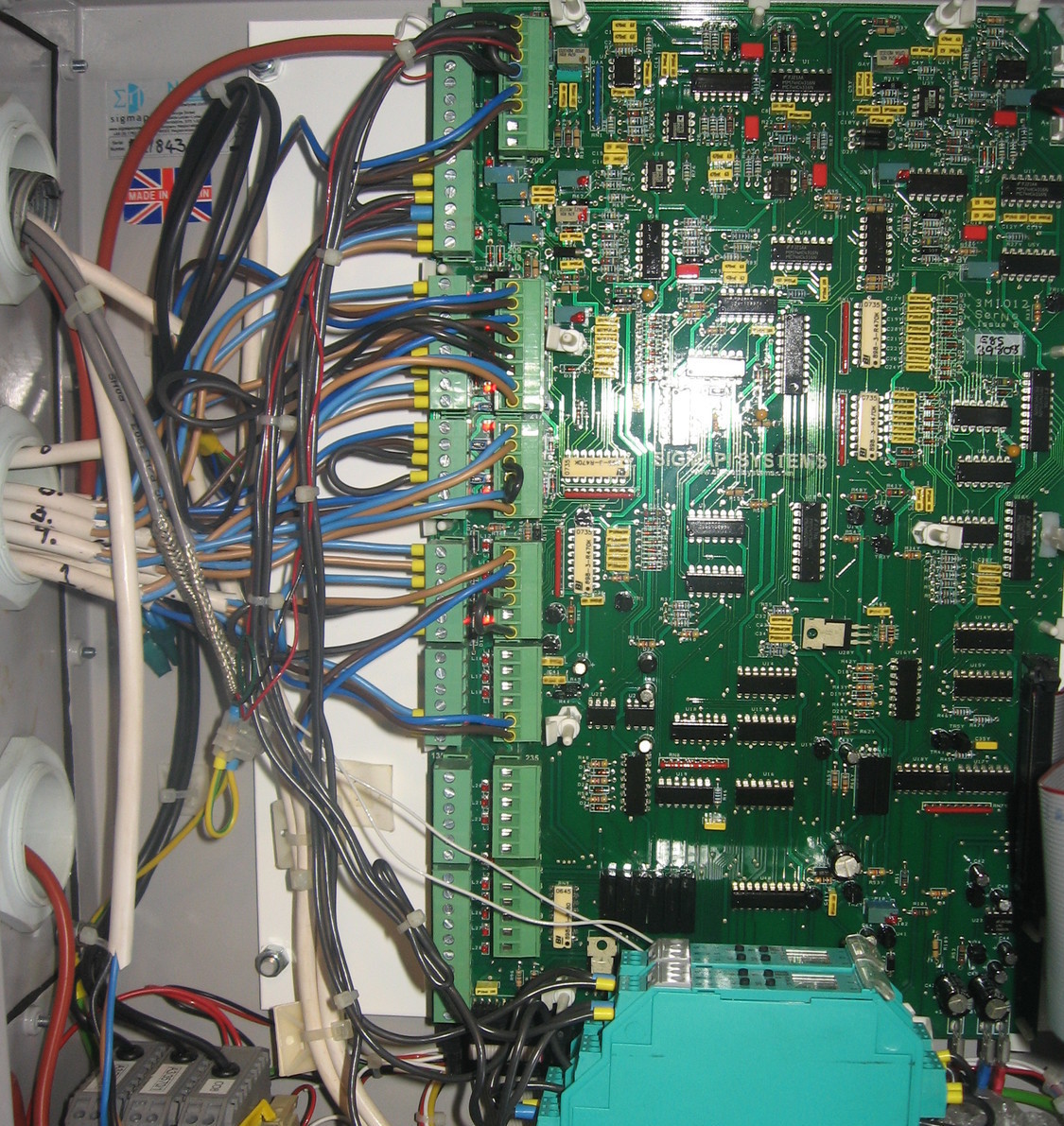

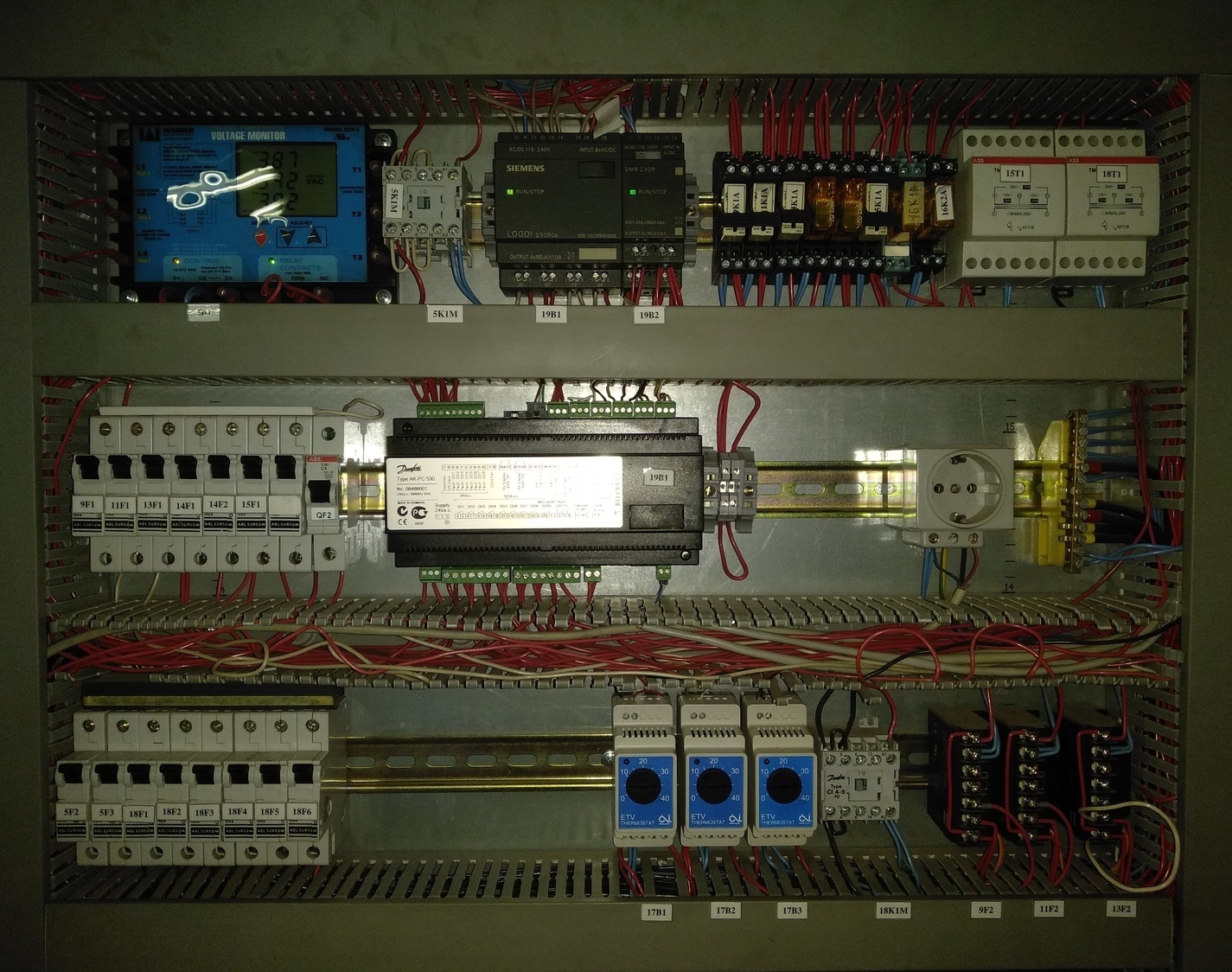

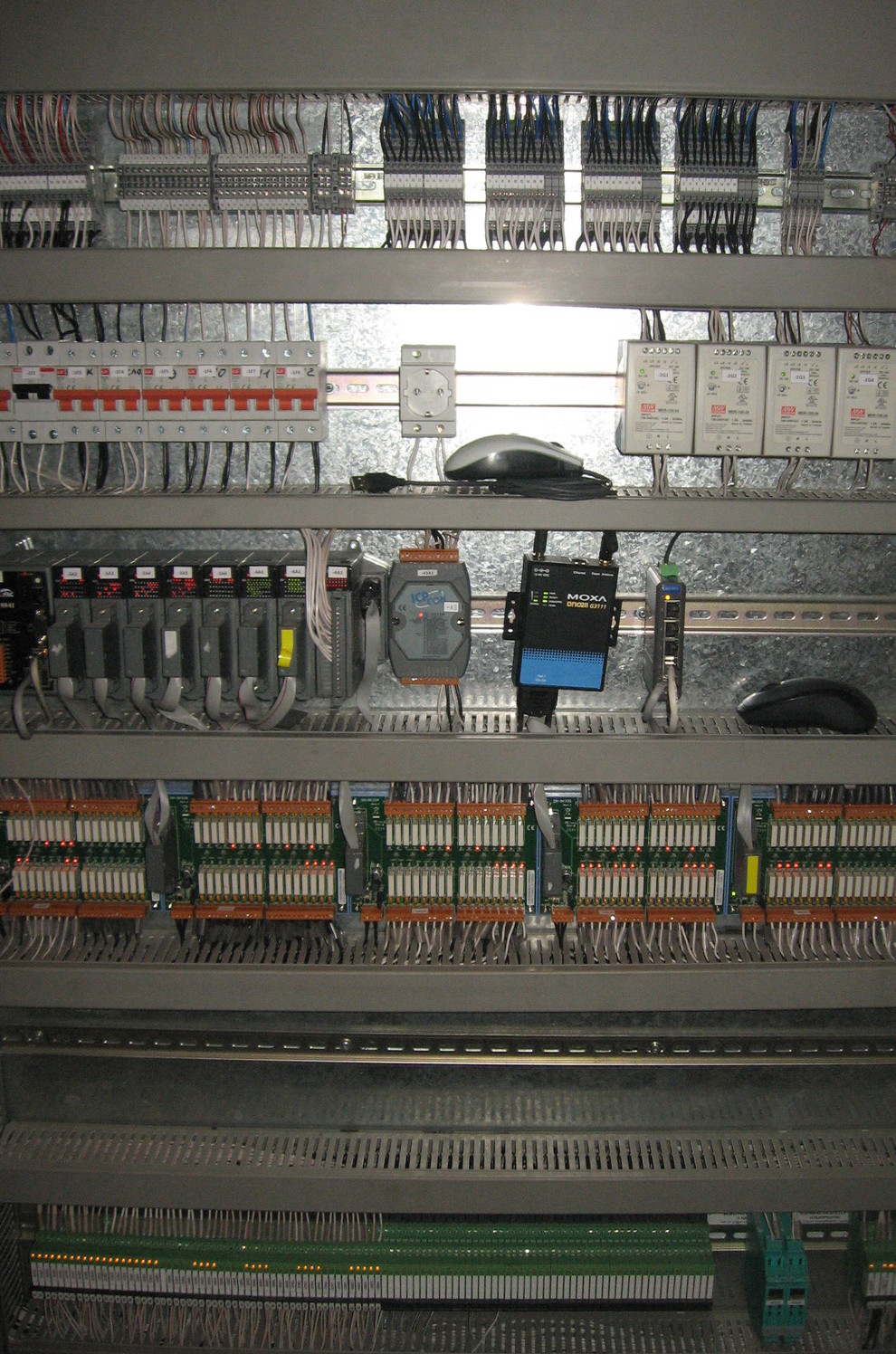

Следующей немаловажной задачей по вводу оборудования в эксплуатацию является проверка и настройка системы управления компрессорным и теплообменным оборудованием. Холодильная установка, в общем, является практическим слиянием холодильной машины и системы управления, поэтому, помимо собственно подготовки холодильной машины, надо серьёзно подойти и к настройке системы управления.

Грязь в холодильной системе

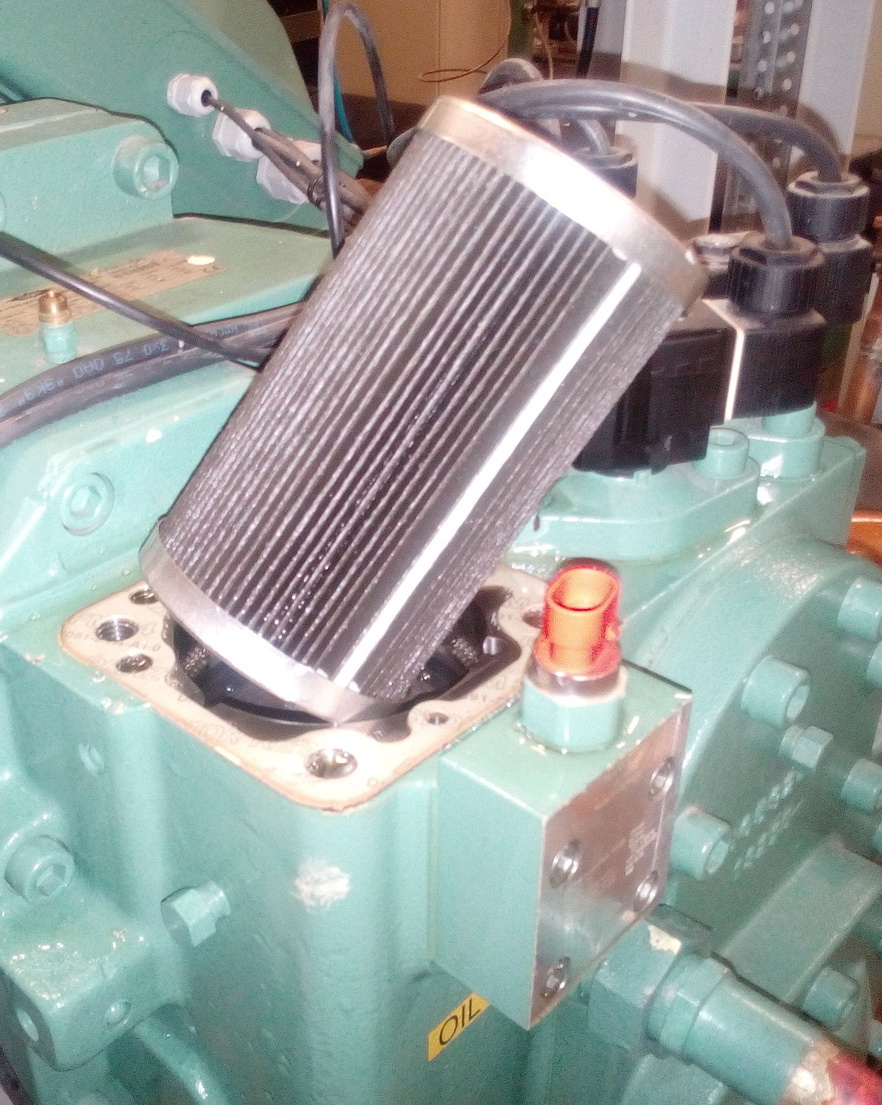

После запуска оборудования и работы его на протяжении нескольких дней необходимо позаботится о замене фильтров, поскольку именно фильтры призваны удалить всю грязь оставшуюся в контуре после окончания монтажных работ. В противном случае грязь оставшаяся внутри контура приведёт к повреждению основных узлов регулирования.

Грязь, попавшая в электронный расширительный вентиль, привела к заклиниванию его в промежуточном положении. В процессе регулирования, особенно при низкой нагрузке, компрессор работал на практически нулевом перегреве пара, что привело к выходу его из строя, уже через полгода работы.

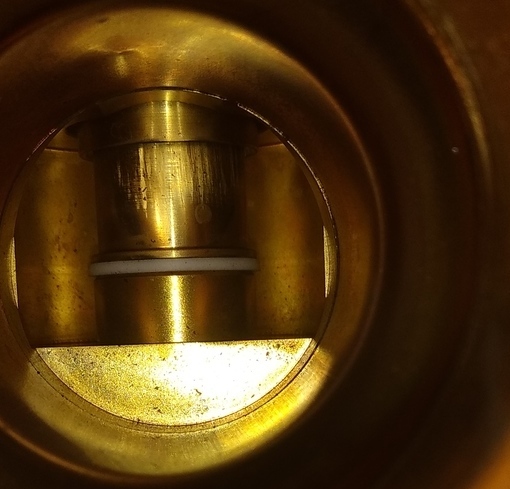

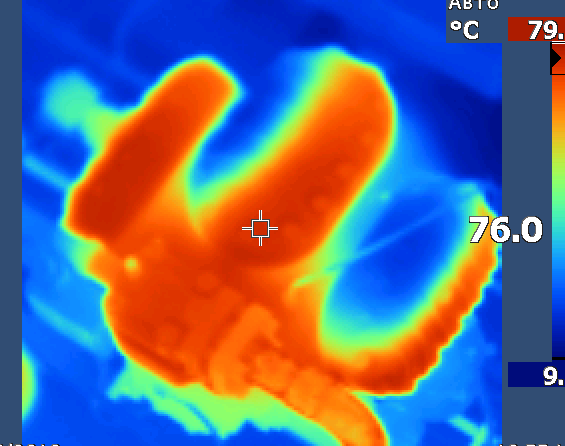

Другое место появление грязи в холодильном контуре. В процессе работы грязь попала под клапана нагнетания крупного поршневого компрессора. Таким образом, в процессе работы клапана нагнетания оказались заблокированы в открытом положении. Это привело к серьёзному отказу компрессора, который оказался в добавок ко всему, не обеспеченным защитой по температуре нагнетания.

Сильное загрязнение масляного фильра винтового компрессора

Появления перетечек в процессе работы поршневого компрессора, максимально наглядно видны на термограмме, при помощи которых мы анализируем работу компрессора, как при производстве пусконаладочных работ, так и в процессе технического обслуживания. Этот способ позволяет диагностировать неполадки в работе клапанных групп на ранних стадиях не дожидаясь крупных повреждений компрессора или подшипников.