Обслуживание ледовых полей и катков

Значительная доля эксплуатационных расходов, а так же времени при эксплуатации ледовой арены, приходится на работу и обслуживание холодильных машин. Таким образом, регулярное техническое обслуживание призвано не только поддерживать исправное состояние оборудования сиситемы охлаждения и системы циркуляции тепло- и хладоносителя, но и постоянное внедрение энергосберегающих технологий для системы холодоснабжения.

− применение энергоэффективных изоляционных материалов;

− сбалансированная система отопления, вентиляции и кондиционирования, работающая в общей связке;

− рециркуляция и рекуперация воздуха, организация правильного воздухораспределения по игровой зоне и зоне зрителей (трибун);

− водоподготовка для заливки льда, грамотное намораживание и обслуживание льда;

− создание высокоэффективного холодильного и технологического оборудования;

− утилизация тепловой энергии, получаемой при работе холодильных машин.

Современные холодильные машины позволяют снизить эксплуатационные затраты за счет внедрения на объекте энергосберегающих технологий, среди которых наиболее эффективными являются:

− Использование утилизации теплоты сжатия компрессора;

− Использование естественного холода наружного воздуха в холодный период года, т.н. системы фрикулинга.

Кроме того, для современных холодильных установок предусмотрены системы управления на базе микропроцессоров с возможностью программирования и передачи контролируемых параметров в систему мониторинга и диспетчеризации. В последнее время вырос спрос на технические решения по утилизации тепловых выбросов от работы холодильных установок, что позволяет сократить затраты на эксплуатацию объекта. Получение горячей воды, подвод тепла в систему воздушного отопления, а так же наприме система снеготаяния не только на ледовой арене, а так же на улице и крыше объекта.

В процессе работы холодильных систем, производится значительное количество теплоты с различным температурным уровнем, которая в большинстве случаев выбрасывается в окружающую среду. Для повышения эффективности работы холодильных машин и снижения эксплуатационных затрат разработана и внедрена специальная система утилизации теплоты на разных температурных уровнях. Однако стоит указать, что источник теплоты имеет переменный уровень и большее значение имеет низкопотенциальный т.е. с температурой порядка 35-45 градусов.

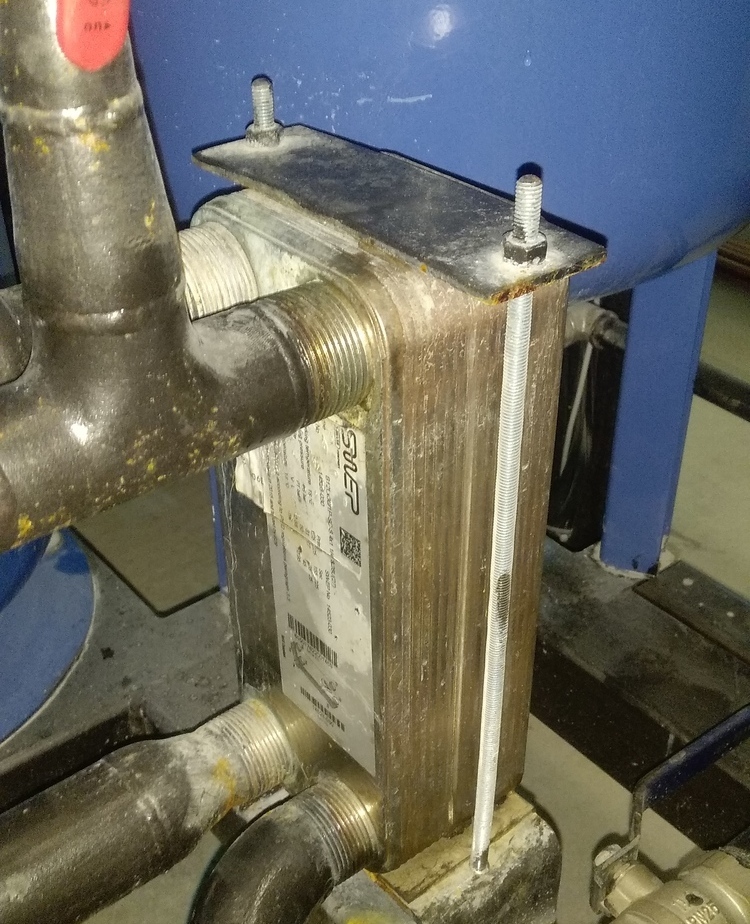

Система утилизации состоит из нескольких теплообменных аппаратов:

1. Предконденсатор (форконденсатор). Снимает теплоту перегретого пара в компрессоре. Источник высокой температуры;

2. Конденсатор. Отводит теплоту конденсации. Источник температуры низкого уровня;

3. Утилизатор теплоты охлаждения масла. Нужен при работе винтовых компрессоров, а также для нагрева теплоносителя, используемого для таяния ледовой крошки и обогрева основания.

Такие решения дают возможность использовать теплоту выбрасываемую холодильной машиной для нагрева воздуха в калориферах систем вентиляции и кондиционирования, а также для нагрева теплоносителя, используемого для таяния ледовой крошки и обогрева основания поля.

Утилизация теплоты конденсации позволяет работать с давлением конденсации на минимально требуемомом уровне, что приводит к росту холодильного коэффициента машины, однако, на практике приходится прибегать к искуственному росту давления, для увеличения объёма тепловой энергии различного уровня, что делает в некоторых случаях эту систему не более эффективной чем прямое преобразование электрической энергии в тепловую.

В летний период снятие тепла в конденсаторе-утилизаторе уменьшает нагрузку на воздушный конденсатор, снижая, таким образом температуру конденсации, что сокращает энергопотребление и увеличивает моторесурс компрессоров. Как показал опыт эксплуатации ряда объектов, подобное решение позволяет отказаться от теплоснабжения из ИТП для системы предохранения оснований ледовых полей от промерзания и системы таяния ледовой крошки, а также сократить на 70% потребление тепла в системах вентиляции и кондиционирования воздуха в зимний период.

В настоящее время при строительстве машинных отделений ледовых дворцов, в основном, применяются два типа холодильных машин:

Преимуществами полугерметичных компрессоров являются:

- Низкая стоимость, в сравнении с открытыми машинами;

- Компактность. Простая возможность организации многокомпрессорных установок.

- Как следствие, простота сборки агрегатов на их базе.

К заметным недостаткам полугерметичных компрессоров относятся:

- Низкий холодильный коэффициент;

- Как правило, ступенчатое регулирование (50%/75%/100%), однако этот недостаток большинство производителей устранили;

- Высокая установленная мощность.

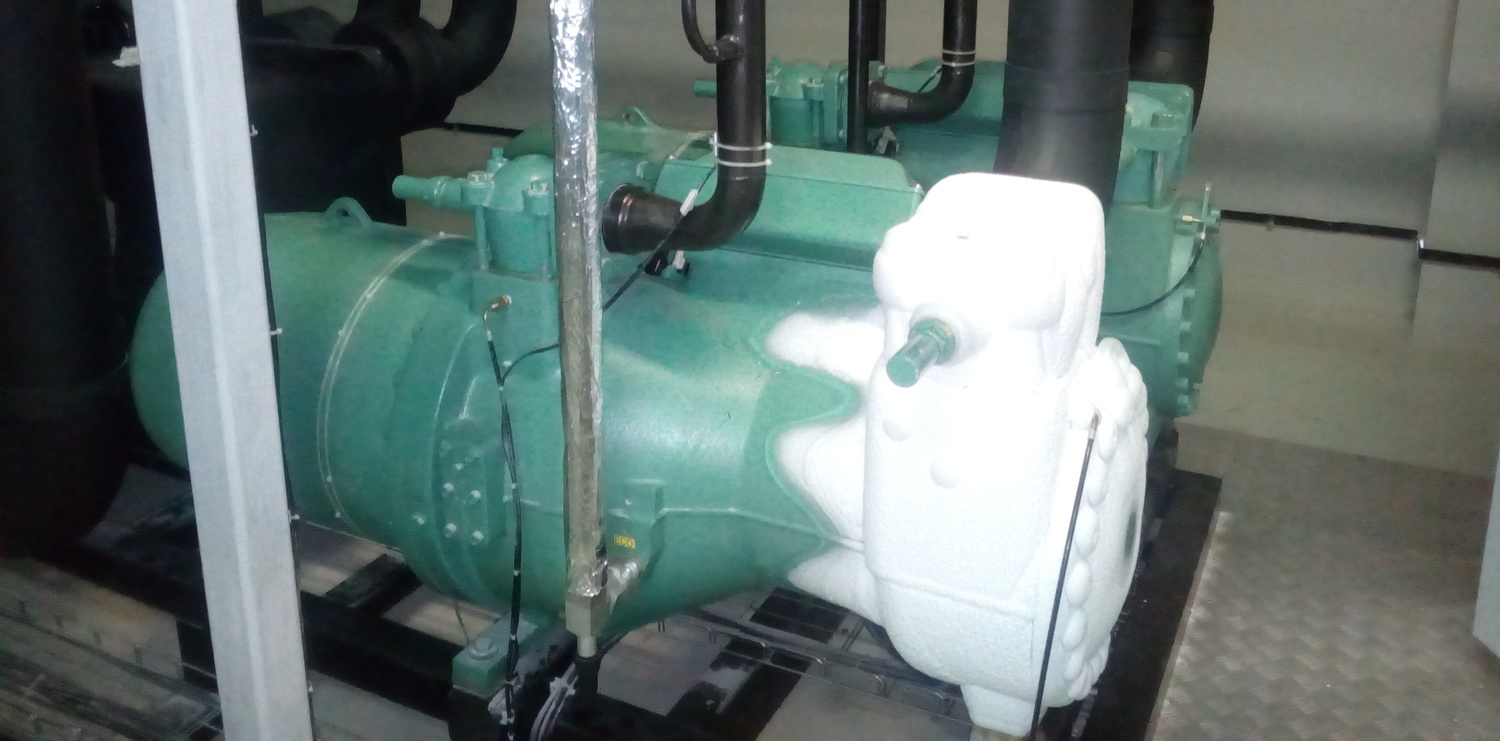

К преимуществам открытых компрессоров относятся:

- Высокий холодильный коэффициент по сравнению с полугерметичными аналогами;

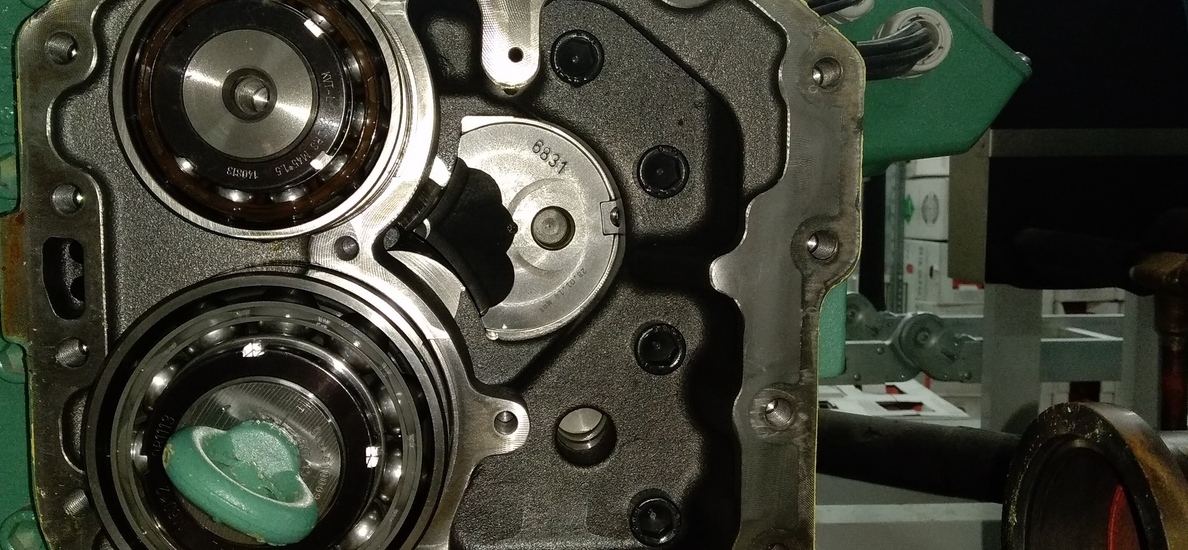

- Большая ремонтопригодность (легкая замена двигателя, доступ к подшипникам);

- Меньшая установленная мощность за счет индивидуального подбора электродвигателя под конкретную производительность компрессора;

- Плавное регулирование производительности в диапазоне от 10% до 100%, для винтовых машин. Однако, плавное регулирование так же достигается и на полугерметичных моделях как одновинтовых, так и двухвинтовых;

- Широкий диапазон производительности и возможных хладагентов;

- Меньшая чувствительность к квалификации обслуживающего персонала.

К недостаткам открытых компрессоров можно отнести:

- Более высокие стоимость и срок изготовления;

- Наличие торцевого уплотнения и необходимость центровки вала компрессора и двигателя.

Кроме того, при выборе компрессора, важным фактором является его надежность и долговечность. Наиболее распространенные компрессоры компании Bitzer (Германия) относятся к коммерческой серии и имеют заявленный производителем срок службы порядка 8 -10 лет. Компрессоры фирмы Howden (Шотландия) имеют более длительный заявленный срок службы свыше 20 лет.

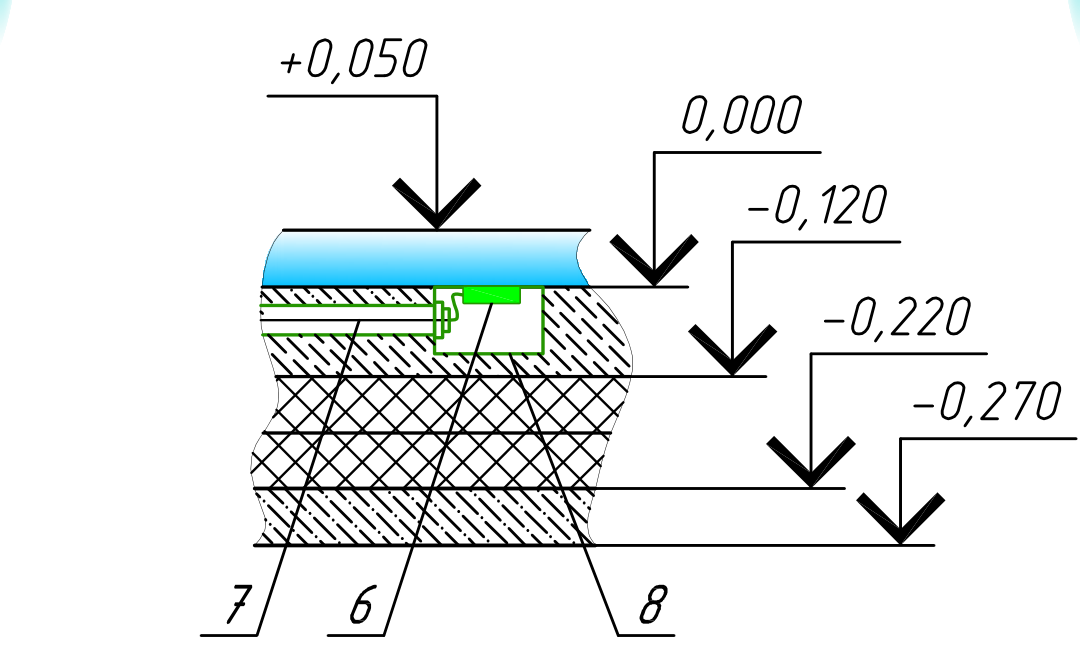

Бетонная плита ледового поля расположена между ледовой поверхностью и слоем тепло- и гидроизоляции, который позволяет ей расширяться и сужаться в процессе заморозки и эксплуатации арены.

Через систему трубок циркулирующий раствор хладоносителя, охлаждает бетонную основу катка до температуры ниже -7°C, что позволяет заморозить воду на арене и поддерживать надлежащее качество льда. Ниже слоя тепловлагоизоляции находится подогреваемый слой бетона, который защищает грунт от замерзания и расширения (вспучивания), что защищает весь каток и конструкцию арены от разрушения.

Система подогрева (разморозки) катка располагается на слое песка и гравия, в самом низу которого установлена система дренажа грунтовой воды. Для проведения разморозки катка раствор хладоносителя нагревается и прокачивается через систему труб в бетонном основании. Нижний слой льда тает, что в свою очередь, облегчает механическое раскалывание льда и его уборку.

На современных ледовых аренах для создания максимально прозрачного льда используется специально подготовленная, зачастую деионизированная вода, приготавливаемая из водопроводной воды питьевого качества. Нередко для создания высококлассной ледовой поверхности применяются специальные модифицирующие добавки. Для создания ледовой арены с удовлетворяющим требованиям покрытием льдом нужного качества и толщины, вода должна подаваться в определённом режиме. Слишком толстый лёд требует большего расхода электроэнергии для работы холодильной установки и поддержания нужной температуры и может быть мягким или даже подтаивать в верхнем слое. Слишком тонкий лёд также опасен, так как поверхность основания или система матов/трубок подо льдом может быть повреждена коньками. Для заливки хоккейного катка требуется от 30 до 60 тонн воды для российской площадки.

Заливка катка производится в несколько этапов. Первые два слоя, каждый толщиной 3—5 мм, не заливаются, а распыляются на поверхности арены. Первый слой замерзает практически мгновенно. Как только первый слой замёрз, распылителем наносится второй слой. Второй слой льда окрашивается в белый цвет. Белый цвет арены позволяет отчётливо видеть шайбу на льду. После покраски наносится третий слой, толщиной 4—8 мм, который закрепляет краску на льду. После замерзания 3-го слоя можно произвести маркировку хоккейного поля, а также нанести рекламу спонсоров и логотипы команд.

Разметка и маркировка изготавливается из пластикового материала или специальной бумаги, что более практично, чем нанесение разметки краской. После нанесения разметки производится заливка верхнего, рабочего слоя катка. Из шлангов на поле подаётся ещё около 20—40 м³ воды. Как показывает практика, оптимальным для заливки верхнего слоя является подача 1,5-2,5 тонн воды в час. Чем меньшее количество воды подаётся за один раз, тем быстрее и лучше по качеству будет лёд. Каждый из промежуточных слоев должен замёрзнуть, прежде чем подаются следующие 1,5—2,5 т воды. Это означает, что потребуется 15—20 часов (1,5—2,5 т/ч) для того чтобы завершить заливку катка.

Фигуристы предпочитают лёд с температурой −3…−4 °C. В таком температурном диапазоне лёд более мягкий и даёт нужное сцепление с коньками, при такой температуре менее вероятно скалывание льда во время прыжков. Хоккеисты же предпочитают более холодный, более жёсткий лёд. В то время, когда на арене одновременно находится группа хоккеистов, поверхность льда при температуре оптимальной для фигуристов быстро превращается в «кашу». Для игры в хоккей оптимальной является температура льда около −5 °C. Слишком «тёплый лёд» может влиять на скорость игроков, а слишком «холодный лёд» может стать причиной появления большого количества ледяной крошки, осколков и сколов льда. Изменение температуры даже на один градус имеет огромное значение для качества и состояния ледовой арены. Химический состав воды, используемой для заливки катка, также имеет значение. Например, использование воды, в которой содержатся щелочные соли, может создать эффект «вязкости» льда и портить лезвия коньков. Для предотвращения этого многие ледовые арены используют предварительно очищенную воду, а к водопроводной воде добавляют химические кондиционеры, которые помогают улучшить её свойства.

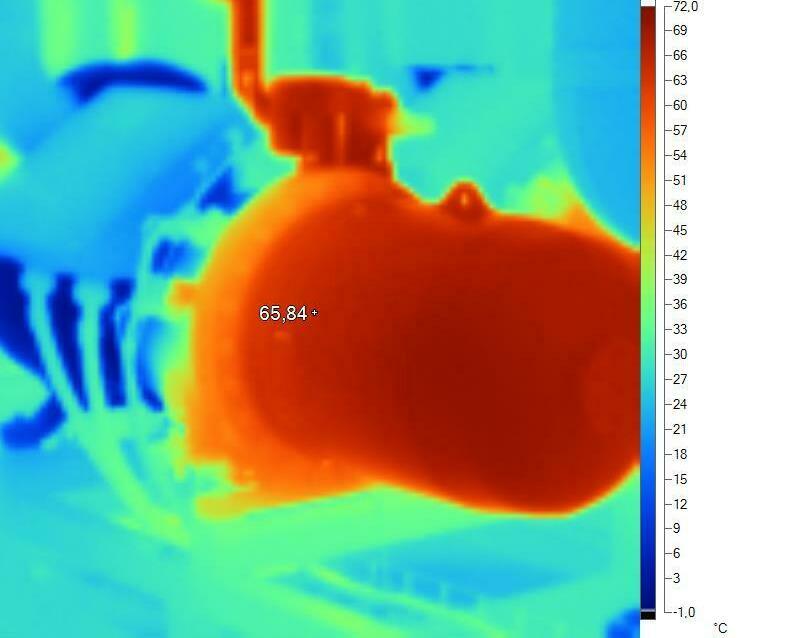

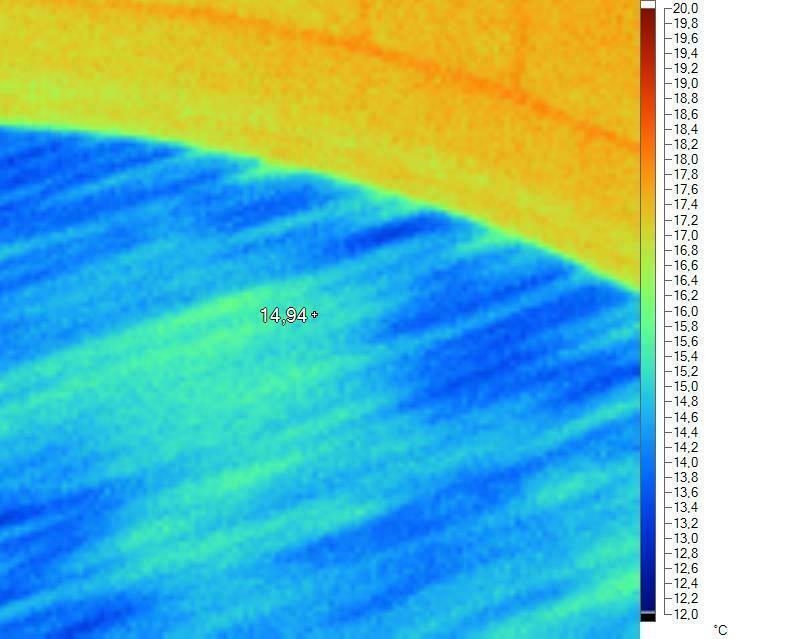

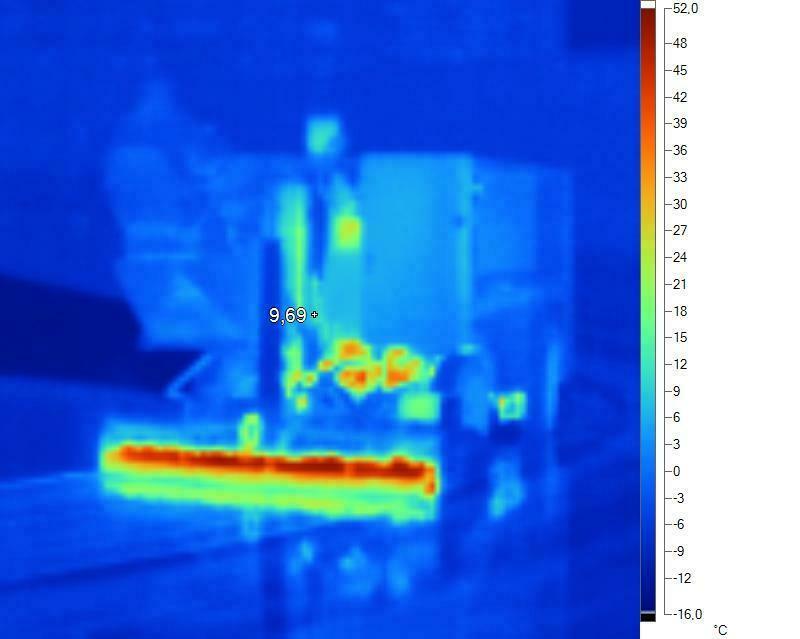

Заливка катка в объективе тепловизора

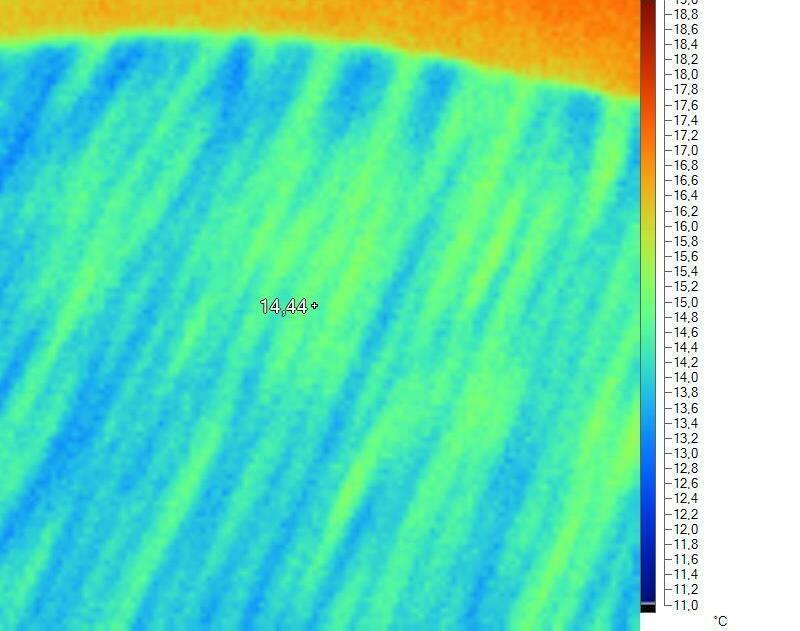

Трубы хладоносителя при охлаждении катка

- проверка состояния и устранение неисправностей трубопроводов и запорной арматуры контура хладагента;

- контроль и устранение неисправностей утечек гидравлического контура хладоносителя ЛП и Обогрева ОЛП;

- проверка и устранение неисправностей гидравлического модуля (в комплекте холодильной машины), перепад давления на испарителе, рабочие параметры насоса, герметичность системы;

- проверка и устранение неисправностей функционирования вспомогательного оборудования (насосы, реле протока, клапаны, манометры, термометры и т. д.);

- проверка и устранение неисправностей пускателей, реле и автоматов защиты;

- проверка и устранение неисправностей уровня масла или жидкости;

- проверка и устранение неисправностей вентиляторов и электродвигателей конденсаторов или маслоохладителей воздушного охлаждения;

- проверка и протяжка электрических соединений;

- проверка сопротивления изоляции электропотребителей и кабелей;

- проверка рабочих параметров защитных сосудов;

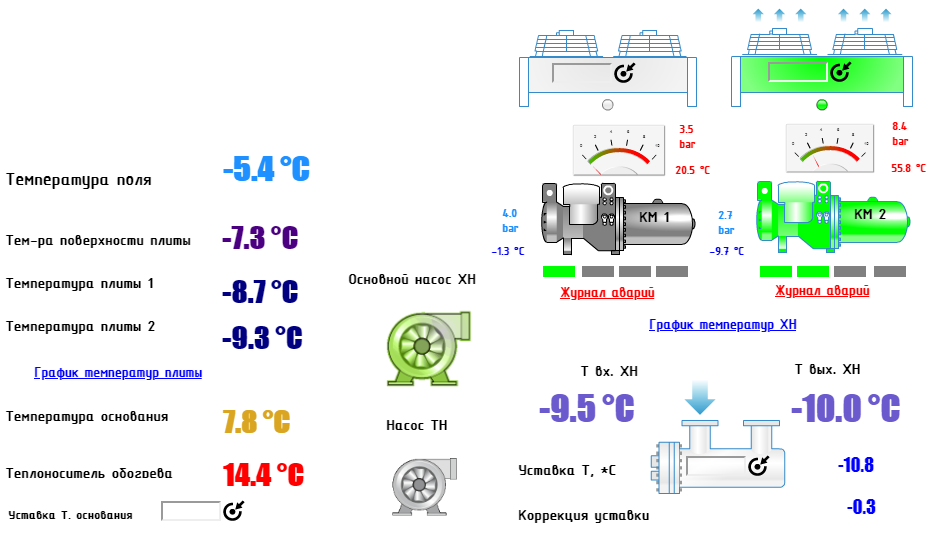

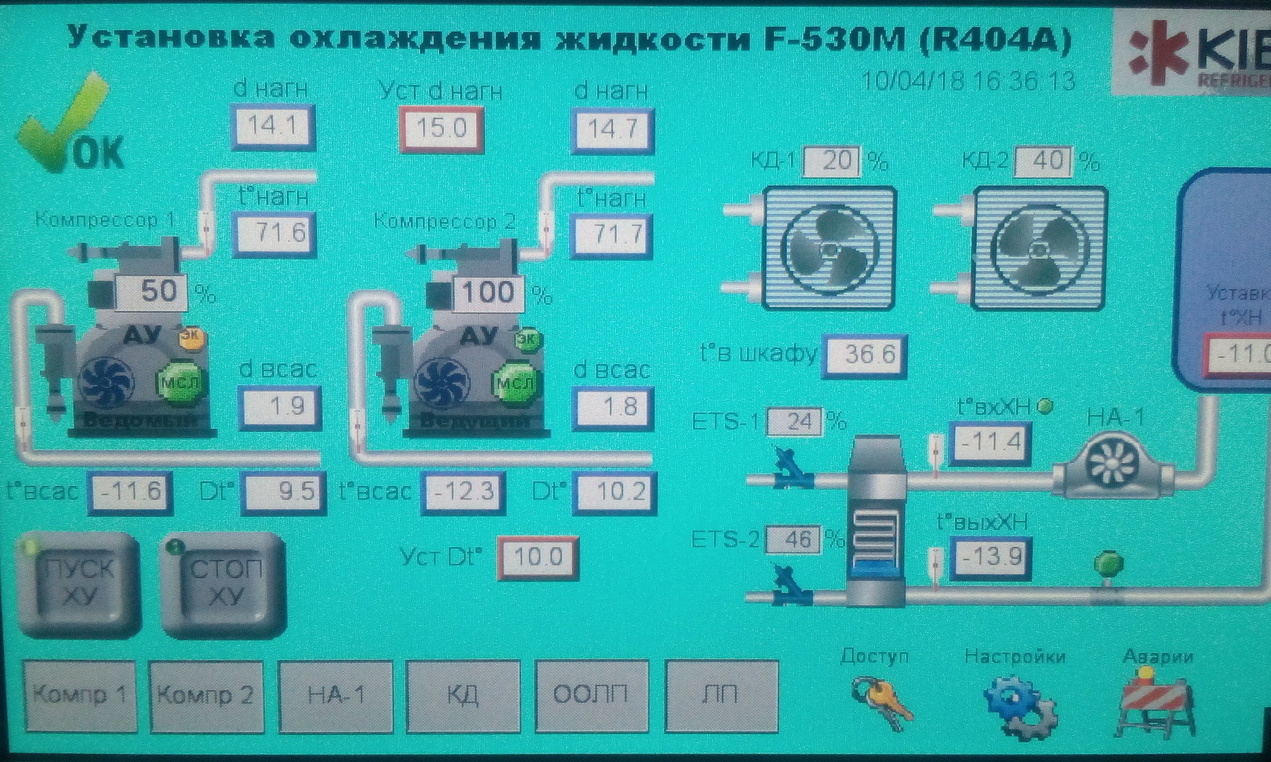

- настройка рабочих параметров и конфигурация блока управления;

- проверка и устранение неисправностей герметичности холодильного контура при необходимости дозаправка;

- проверка предохранительных устройств (реле давления и т. п.) и устранение неисправностей;

- проверка воздухоспускного клапана при необходимости замена;

- проверка компрессоров на отсутствие посторонних шумов, вибродиагностика;

- центровка валов двигателя и компрессор, проверка сальникового уплотнения;

- снятие параметров с составлением отчетов с записью рабочих параметров холодильных машин;