Техническое обслуживание и эксплуатация холодильного оборудования

Холодильная установка действует чётко и безотказно, если оборудование правильно смонтировано и испытано, систематически подвергается техническому осмотру и профилактическому ремонту.

Использование холодильной (компрессорной) установки при полном задействовании её ресурса, становится возможным при правильном и своевременном проведении технического обслуживания.

Эксплуатация оборудования, является важнейшей стадией в жизненном цикле холодильного оборудования, в течении которой происходит не просто поддержание качественных характеристик оборудования, но и постоянное повышение и восстановление их. Ухудшение эксплуатационных характеристик, может быть вызвано, не только процессами естественного старения оборудования, но и ошибками в выборе эксплуатационной стратегии.

Эксплуатация включает в себя несколько основных составляющих, распределение которых и является эксплуатационной стратегией:

1. Ремонты по факту поломки. Это ремонты, производимые при полном или частичном внезапном отказе оборудования. Именно на это пункт в эксплуатации оборудования, в основном должен оказывать профилактическое воздействие комплекс ППР.

2. Планово-предупредительный ремонт (ППР). Комплекс мер, направленный на поддержание качественных характеристик оборудования, учитывающий текущее состояние оборудования.

3. Ремонт и восстановление основанное на наработке. Мероприятия, регламентированные заводами изготовителями оборудования. В основном свойственен технологичным узлам, например, компрессоры.

4. Ремонт основанный на анализе состояния оборудования. Комплекс мероприятий, направленных на анализ поломок и предотвращение их. Ключевая составляющая обеспечивающая соотношение, между тремя первыми составляющими, а также прямо влияющая на эксплуатационные затраты.

Каждая из составляющих эксплуатационной стратегии, в своей мере, вносит вклад в эксплуатационные расходы. Возможно выделить некоторые особенности каждой из них:

1. Ремонт по факту поломки, является, как правило, следствием случайных отказов, которые достаточно сложно диагностировать в процессе планового технического обслуживания. Поэтому не всегда, возможно, оценить величину затрат от подобных ремонтов. Однако, внедрение системного анализа работы оборудования и косвенной диагностики оборудования, позволяет минимизировать эту составляющую затрат.

2. Планово-предупредительный ремонт (ППР), является важнейшим комплексом профилактических мероприятий, направленный на поддержание качественных характеристик объекта. Именно этот тип услуг на данный момент является самым распространённым на рынке. Однако, сам по себе комплекс ППР, не отвечает условиям эффективной эксплуатации, так как не имеет фиксированной цели и оценки результата работ.

3. Ремонт, основанный на наработке, как правило, фиксирует необходимость выполнения определённых работ с самыми ответственными узлами объекта. Данная часть стратегии эксплуатации, не способная в полной мере учитывать множество изменений, происходящих внутри оборудования при его старении. Таким образом, этот вид ремонта, носит локальный характер, применяясь только к основным (критическим) узлам установки.

4. Ремонт основанный на анализе состоянии оборудования. Это важнейшая составляющая стратегии эксплуатации, которая исчезает при стандартных договорах на техническое обслуживание. При проведении анализа состояния, задаваясь при этом целевыми показателями, возможно грамотно выстроить стратегию эксплуатации. Получаемая аналитика, позволяет корректировать структуру как ППР, так и регламентного обслуживания основных узлов, без снижения его ресурса. Иными словами, если не выполняется какая-то часть ППР, это должно быть обосновано или вместо неё должны быть введены новые работы, учитывающие изменения в рабочем процессе оборудования. Процессы коррекции регламентных работ с целью достижения целевых показателей, позволяют снизить общие издержки от эксплуатации оборудования.

Среди основных целевых показателей, задаваемых в стратегии эксплуатации, являются:

1. Стабильность температуры в охлаждаемых помещениях и технологии. Не секрет, что стабильность температуры в современном холодильном оборудовании, может быть получена, или при высоком энергопотреблении, или при помощи эффективной системы управления. Необходимо аналитически определить наилучшее соотношение энергопотребления и стабильности температуры.

2. Снижение расходов на ремонт дорогостоящих узлов холодильной установки. Очень важным является работа на максимальной эффективности основных узлов холодильной установки, т.е. на режимах близких к номинальному. Это значительно снижает расходы на ремонт оборудования. Чем чаще основные узлы работают в номинальных режимах, чем выше показатель. Обязательно необходимо указать, не тождественность номинального режима всей холодильной установки и её основных компонентов.

3. Снижение количества аварийных остановок оборудования. Модернизация существующего комплекса ППР, как правило, в значительной мере повышает этот показатель.

4. Распределение затрат на ремонты оборудования во времени. Немаловажным для крупных организаций, является распределение затрат на оборудование во времени, это достигается путём рабочего планирования ремонтов и модернизаций оборудования.

5. Снижение затрат на электроэнергию, повышение эффективности работы оборудования. Очевидно, что это один из ключевых пунктов эксплуатационных затрат. Во главе любой предлагаемой нами, эксплуатационной стратегии, стоит задача по снижению энергопотребления.

Диагностика холодильного оборудования

Обслуживание холодильных складов

Ремонт и обслуживание J&E Hall

Техническое обслуживание чиллеров

Техническое обслуживание складов

Обслуживание систем управления

При планировании договора на эксплуатацию холодильного оборудования, наша компания проводит всесторонний аудит системы холодоснабжения. Основной задачей в этом этапе, является определение текущего состояния оборудования, как контрольной точки. Комплексный аудит позволяет определить текущую эксплуатационную стратегию для каждого оборудования в отдельности.

Для определения возможности изменения общей эксплуатационной стратегии, необходимо плановое задание целевых показателей в стратегии, исходя из текущей ситуации и финансовых возможностей. Это позволит понять ошибки, допущенные при выполнении ППР, а также проверить само выполнение ППР. После определения эксплуатационной стратегии, мы готовим несколько предложений по эксплуатации оборудования, при различных стратегиях, что даст возможность заказчику сделать обоснованный выбор в пользу одного из вариантов.

Дополнительным фактором, влияющим на стоимость эксплуатации и на ответственность подрядчика, является наличие системы мониторинга и удалённого управления. На сегодняшний день, система мониторинга, является мощнейшим инструментом, при эксплуатации оборудования, которая позволяет добиться целевых показателей значительно легче. Также система мониторинга, является незаменимой при анализе работы установок в целом, что позволяет оперативно корректировать планы ППР для различного оборудования.

Мы специализируемся на разработке систем технического обслуживания холодильного оборудования. Это довольно сложная задача, поскольку необходимо определить:

- Закономерности процессов старения основных узлов агрегатов. Этот пункт относится не только к компрессорному оборудованию, но и ко всем основным узлам холодильной установки;

- Предельно допустимые значения рабочих параметров. Выявление возможных неисправностей, как правило, основано на достижении одного из параметров работы предельного значения. Своевременное устранение узлов, находящихся в предельных состояниях, залог безаварийной работы;

- Модели процессов отказа оборудования и аварийных ситуаций. Используя большой накопленный опыт, мы имеем возможность создавать модели отказа узлов, прогнозируя их работу и возможные повреждения смежных узлов;

- Законы распределения ресурсов деталей и основных узлов. Одна из основных и самых сложных задача в процессе построения системы технического обслуживания, так как должно быть учтено значительное количество факторов;

- Показатели надёжности основных узлов и методы их повышения;

- Объём операций для поддержания и восстановления работоспособности (если это необходимо).

По результатам осмотра и диагностики оборудования мы создаём дефектные ведомости и карты ППР (планово-предупредительного ремонта), что позволяет снизить эксплуатационные расходы на оборудование или, как в некоторых случаях, добиться их распределения во времени и прогнозирования затрат.

Также базовыми понятиями в карте ППР являются:

1. Структура цикла ППР, интервалы инспекционного сервиса для компрессорного оборудования;

2. Объём и содержание обязательных и рекомендованных работ;

3. Критерии отказа и предельного состояния основных узлов оборудования;

4. Нормативное время простоя оборудования, продиктованное рабочим циклом предприятия;

5. Нормы расхода запасных частей и рабочих жидкостей;

6. Трудозатраты для выполнения работ.

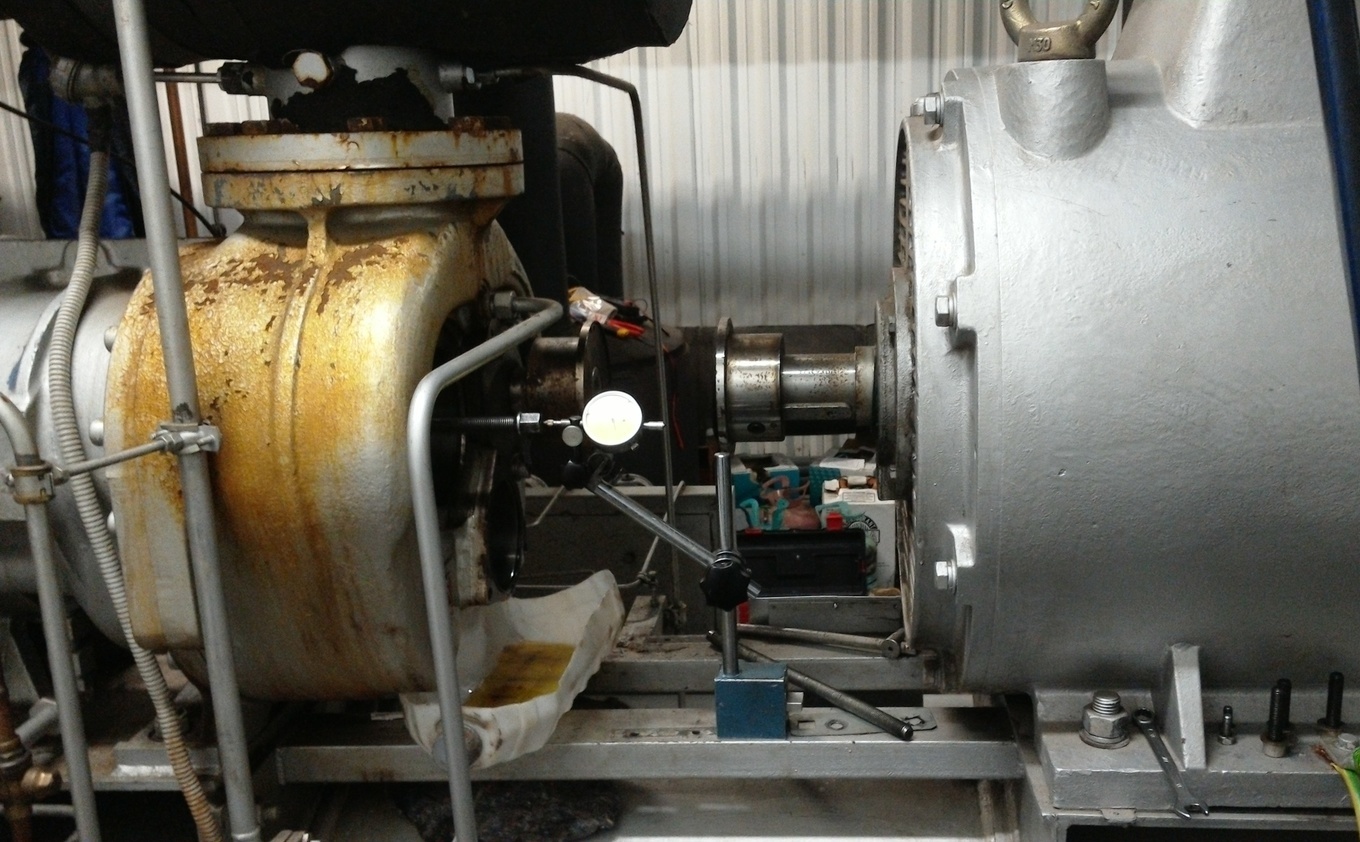

Обслуживание и ремонт компрессоров

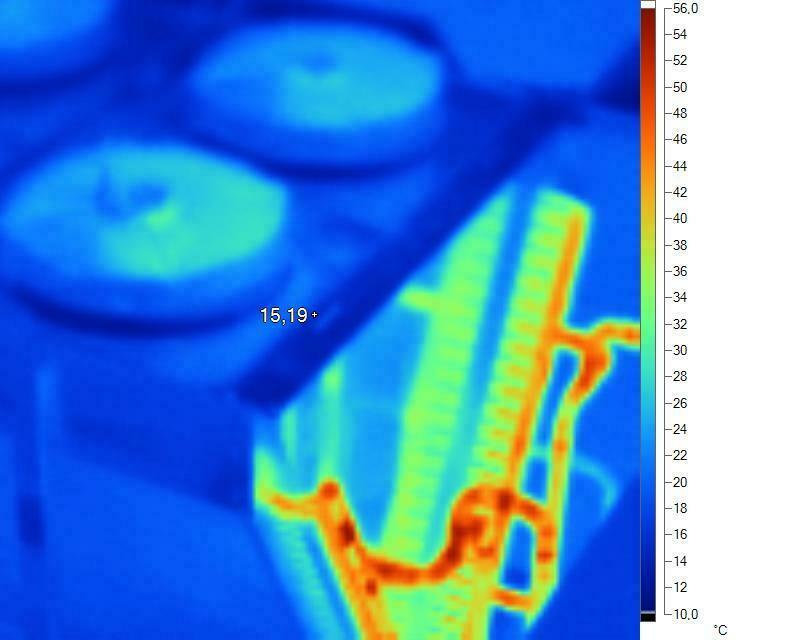

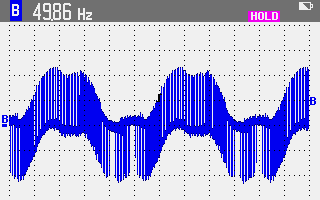

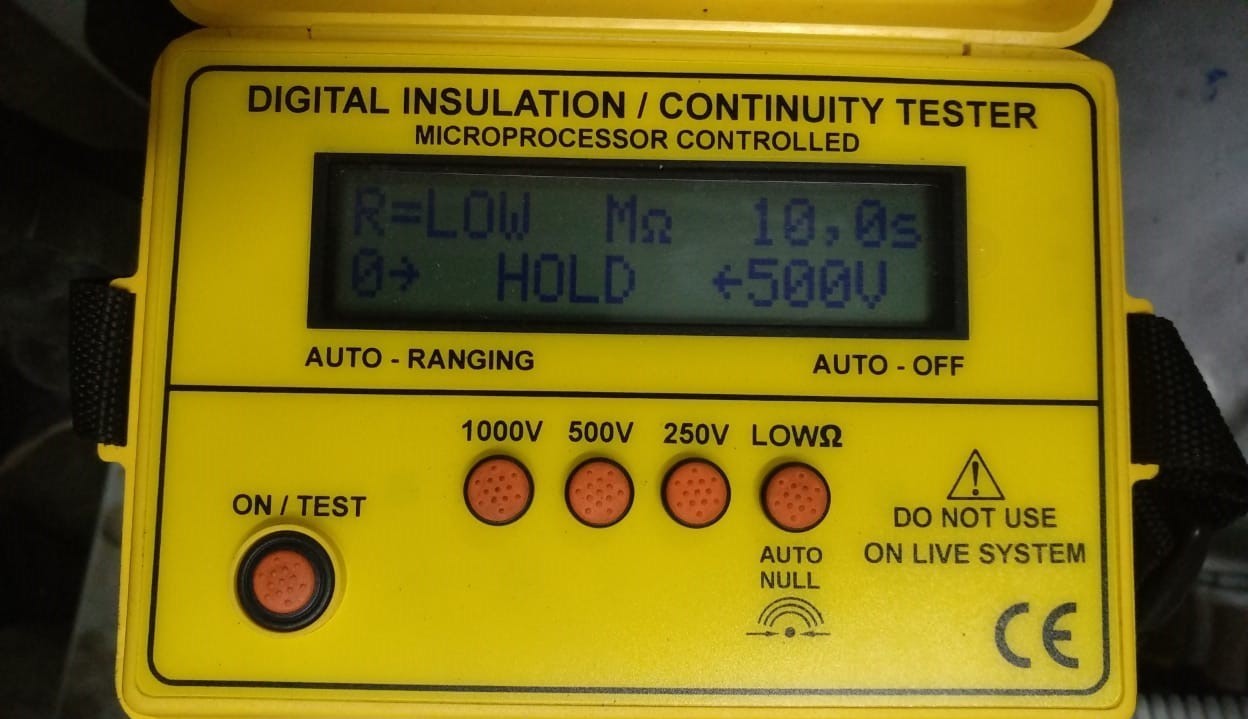

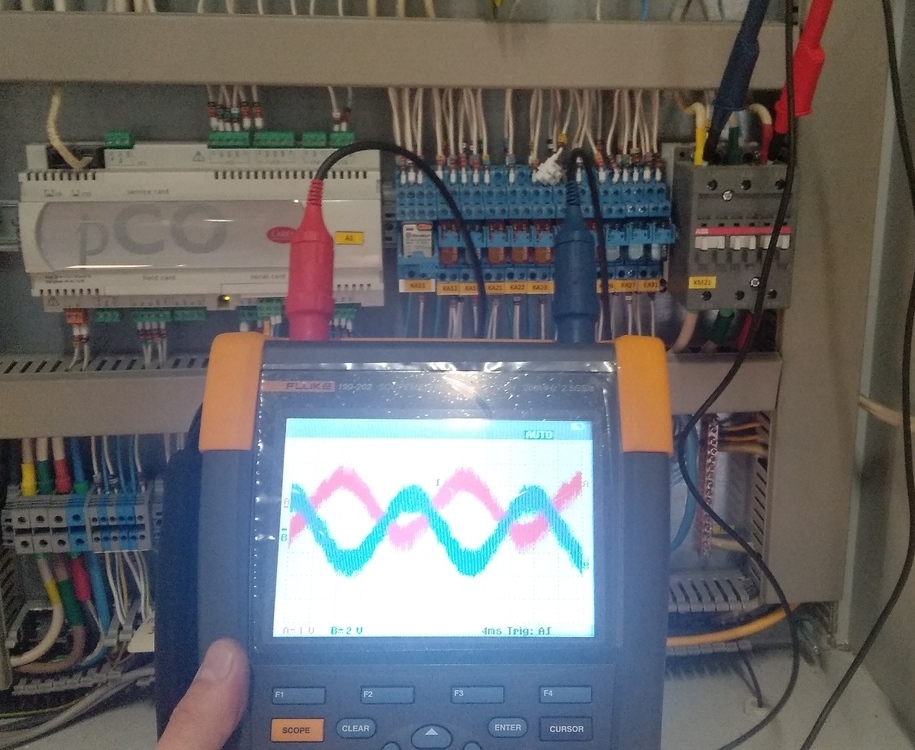

Для качественного выполнения работ по контролю текущего состояния, необходимо использование различного инструмента, что во многом обеспечивает качество выполненных нами работ.

Система ППР реализуется посредством инспекционных осмотров для предупреждения внезапных отказов и замены деталей, для предупреждения постепенных отказов. Такие стратегии ППР специалисты EhS разрабатывают для каждой холодильной установки, находящейся на обслуживании у нашей компании. Также стоит отметить тот факт, что в картах Технического обслуживания холодильного оборудования вносятся отметки о текущем состоянии основных узлов и агрегатов, что позволяет давать компетентные рекомендации для дальнейшей эксплуатации оборудования.